В процессе строительства или капитального ремонта нефтегазовых скважин достаточно часто возникает потребность фрезерования определенного участка обсадной колонны (как правило, эксплуатационной). В большинстве случаев, операция фрезерования является необходимой при проведении в скважине ремонтно-изоляционных работ, связанных с ликвидацией интервала негерметичности обсадной колонны или изоляцией одного из продуктивных горизонтов. Кроме того, операция фрезерования может выполняться и в зоне перфорации обсадной колонны с целью расширения ствола скважины для последующего формирования гравийного фильтра или для продолжения эксплуатации скважины открытым забоем. В некоторых случаях фрезерование участка обсадной колонны оказывается необходимым для последующего строительства бокового ствола. В последнее же время стал актуальным и вопрос одновременного вырезания в одном горизонте участка эксплуатационной и обсадных колонн с целью перехода на освоение другого продуктивного пласта.. С учетом такого многообразия перечисленных задач, фрезерование обсадной колонны по общему мнению специалистов представляет собой сложный технологический процесс, особенно в интервалах перфорации, смятия, порыва обсадной колонны, в местах размещения муфтовых соединений труб и т.д.

В настоящее время в нашей стране фрезерование обсадных колонн повсеместно выполняется методом «сверху-вниз», при котором бурильная колонна перемещается по стволу скважины в направлении от устья к забою. Присоединяемая к нижнему концу бурильной колонны компоновка вырезающего инструмента может включать в себя серийно выпускаемые отечественными производителями раздвижной гидравлический фрезер (РГФ), корпусные (с постоянным наружным диаметром) центраторы и утяжеленные бурильные трубы (УБТ).

Рабочие органы РГФ представляют собой выдвигающиеся из корпуса под воздействием перепада давления промывочной жидкости резцы, армированные твердым сплавом. На практике, как правило, при заданных оборотах вращения бурильной колонны, организуют прямую циркуляцию промывочной жидкости и начинают врезание в стенку обсадной колонны. Затем, после выхода резцов в рабочее положение, бурильную колонну вместе с компоновкой вырезающего инструмента плавно перемещают в выбранном интервале обсадной колонны в направлении «сверху-вниз» при помощи талевой системы буровой установки, поддерживая при этом требуемую величину осевой нагрузки на резцы РГФ. При недостаточности веса бурильной колонны в ее состав включают расчетное количество УБТ, которые также выполняют роль маховика, способствующего поддержанию стабильности передаваемого на резцы крутящего момента. Корпусные центраторы могут устанавливаться по всей длине бурильной колонны, а находящиеся в составе компоновки вырезающего инструмента, с целью улучшения условий резания, размещают как можно ближе к резцам РГФ. К сожалению, это обеспечивает относительное центрирование РГФ лишь в процессе прорезания и на небольшом начальном участке фрезерования стенки обсадной колонны, так как в процессе дальнейшего спуска всей компоновки, корпусные центраторы последовательно перемещаются из обсадной колонны в открытый ствол скважины, где перестают выполнять свое основное назначение. Так как в открытом стволе скважины не работают и раздвижные гидравлические центраторы (РГЦ), то при фрезеровании методом «сверху-вниз», в состав компоновки вырезающего инструмента их не включают.

В общем, выполнение фрезерования участка обсадной колонны методом «сверху-вниз» является достаточно простым с позиций компоновки и технического оснащения. При этом нужно понимать, что только резцы РГФ во время работы обеспечивают необходимое самоцентрирование, и применение корпусных центраторов в компоновке оказывается эффективным лишь в вертикальных и наклонно-направленных скважинах с небольшими значениями зенитного угла (примерно до 30 °). По мере увеличения зенитного угла, увеличивается вес бурильной колонны на стенки обсадной колонны, из-за чего УБТ не могут в полной мере обеспечить требуемую осевую нагрузку на резцы РГФ. Поэтому или увеличивают количество УБТ, включенных в состав компоновки вырезающего инструмента, или изменяют место их установки из состава компоновки вырезающего инструмента в бурильную колонну (в интервал ствола скважины с меньшими значениями зенитного угла). Но тогда основным препятствием для поддержания стабильности осевой нагрузки и крутящего момента, передаваемых на резцы РГФ, будут являться силы сопротивления осевому перемещению и вращению бурильной колонны внутри обсадной колонны. Преодоление этих сил сопровождается повышением сжимающих напряжений в бурильной колонне, которые могут привести к опасным последствиям в виде локальной потери ее продольной устойчивости. Если сжимающая нагрузка превышает предел продольной устойчивости бурильной колонны, то последняя сперва принимает форму плоской синусоиды, переходящей, по мере увеличения сжимающей нагрузки, в пространственную спираль. При этом, как следствие, существенно усложняется процесс фрезерования из-за эксцентричного размещения РГФ в трубе, а также из-за сложности поддержания стабильных величин осевой нагрузки и крутящего момента, передаваемых на резцы. Кроме того, с увеличением зенитного угла затрудняется процесс выноса шлама (металлической стружки и частиц цементного камня), а при больших его значениях (от 60 ° и выше) шлам оседает на нижней стенке скважины и образует на ней устойчивую «шламовую подушку», что в совокупности еще больше ухудшает условия резания.

При этом нужно понимать, что выполнение фрезерования при эксцентричном размещении РГФ в обсадной колонне не только снижает его эксплуатационные характеристики и надежность работы, но и увеличивает вероятность износа и поломки резцов, что может стать причиной возникновения аварийных ситуаций.

В качестве альтернативы известному методу «сверху- вниз» целесообразно рассмотреть возможность фрезерования обсадной колонны методом «снизу-вверх», который может быть особенно перспективен для использования в горизонтальных и наклонно-направленных скважинах с большим зенитным углом. Поэтому в статье рассмотрен процесс фрезерования обсадной колонны методом «снизу-вверх» только на горизонтальном участке ствола наклонно-направленной скважины, считая последний наиболее сложным для качественного и безаварийного проведения работ.

При фрезеровании обсадной колонны методом «снизу-вверх» бурильная колонна находится в растянутом состоянии и может плавно перемещать компоновку вырезающего инструмента, все время находящуюся внутри обсадной колонны. В этом случае существующие в традиционно используемом методе «сверху-вниз» проблемы с обеспечением центрирования РГФ, стабильности величин крутящего момента и осевой нагрузки, передаваемых на резцы, успешно решаются посредством размещения над фрезером двух или более РГЦ. Каждый РГЦ имеет грузоподъемность, которая ограничена величиной избыточного давления промывочной жидкости и зависит от технических характеристик используемого наземного насосного оборудования. Чтобы уменьшить избыточное давление и необходимое количество РГЦ, нужно устранить влияние веса части бурильной колонны на РГФ. Для этого достаточно исключить жесткую связь между компоновкой вырезающего инструмента и нижним концом бурильной колонны, заменив ее на гибкую (например, шарнирную), которая может обеспечить возможность циркуляции промывочной жидкости и передачи крутящего момента на резцы РГФ. При такой компоновке один из РГЦ целесообразно размещать непосредственно над РГФ, а остальные – на расчетном расстоянии от него (в зависимости, главным образом, от длины и веса РГФ). Для оптимизации условий работы РГФ, между РГЦ можно установить один или нескольких серийно выпускаемых калибраторов типа КЛС (калибратор лопастной спиральный), которые дополнительно улучшат условия промывки и выноса шлама из зоны резания.

При всем этом, следует понимать, что практическая реализация технологии фрезерования  обсадной колонны методом «снизу-вверх» требует не только изменения состава компоновки бурильной колонны, но и схемы грузоподъемного механизма, обеспечивающего подъем бурильной колонны с требуемой скоростью, которая рассчитывается с учетом совокупного влияния многих факторов (толщины стенки и прочностных свойств обсадной колонны, частоты вращения ротора, количества резцов раздвижного фрезера и др.) и в практических условиях исчисляется десятыми и сотыми долями мм/сек.

обсадной колонны методом «снизу-вверх» требует не только изменения состава компоновки бурильной колонны, но и схемы грузоподъемного механизма, обеспечивающего подъем бурильной колонны с требуемой скоростью, которая рассчитывается с учетом совокупного влияния многих факторов (толщины стенки и прочностных свойств обсадной колонны, частоты вращения ротора, количества резцов раздвижного фрезера и др.) и в практических условиях исчисляется десятыми и сотыми долями мм/сек.

Стандартная талевая система буровой установки, в силу своих конструктивных и технических особенностей, не позволяет осуществлять равномерный подъем бурильной колонны в диапазоне указанных скоростей. Поэтому для выполнения фрезерования методом «снизу-вверх» были рассмотрены два варианта дополнительного грузоподъемного устройства, размещение которого предусмотрено между крюком заторможенной талевой системы буровой установки и вертлюгом с присоединенной к нему ведущей трубой.

Первый вариант – полиспаст с гидроприводом и с ходом, соответствующим величине рабочего хода ведущей трубы (фото 1). В случае, когда протяженность вырезаемого участка обсадной колонны превышает величину рабочего хода ведущей трубы, необходимо вместе с уменьшением длины бурильной колонны осуществить и «перезарядку» полиспаста.

Второй вариант – силовой гидроцилиндр с рабочим ходом меньшим рабочего хода ведущей трубы (фото 2). В данном случае количество периодических проводимых «перезарядок» гидроцилиндра определяется соотношением протяженности вырезаемого участка обсадной колонны к величине его рабочего хода.

В обоих вариантах управление гидроприводом полиспаста и гидроцилиндром осуществляется при помощи автономной насосной станции с системой контроля и регулирования скорости подъема бурильной колонны.

Проведенные предварительные испытания обоих вариантов исполнения грузоподъемного устройства на 50 тн, подтвердили их надежную работоспособность и соответствие заявленным техническим характеристикам.

На основании положительных результатов предварительных испытаний грузоподъемных устройств и с учетом имеющегося накопленного общего опыта работ по вырезанию обсадной колонны в вертикальных скважинах, возникла необходимость осуществления проверки работоспособности компоновки вырезающего инструмента в наклонно-направленных скважинах. С этой целью на территории производственной базы «СПК Магистраль» был создан специальный стенд, позволяющий осуществить фрезерование горизонтально расположенной зацементированной обсадной колонны (фото 3).

Особенности конструкции стенда позволяли осуществлять фрезерование участка зацементированной обсадной колонны ∅102–219 мм с последующим расширением открытого ствола. Работа механизмов стенда при проведении испытаний осуществлялась при помощи вращающего ведущую трубу редуктора с электроприводом, вертлюга и тянущего гидроцилиндра с автономной гидростанцией, системой контроля и регулирования режимов резания.

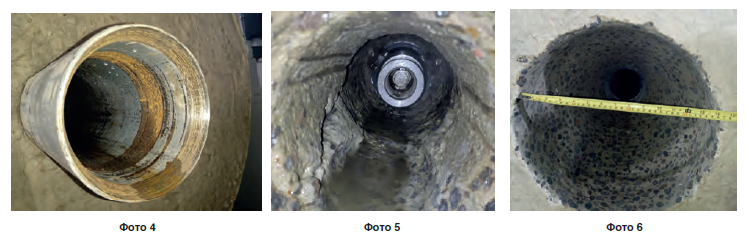

Вырезание и расширение производилось оборудованием, предназначенным для обсадных труб ∅127 и ∅140мм, так как этот типоразмер наиболее сложный в техническом исполнении (оборудование под колонны ∅168 и выше имеет относительно больший запас прочности). Испытания включали в себя отработку режимов врезания в обсадную колонну до полного ее прорезания, протачивание вдоль оси по внутреннему диаметру обсадной колонны на определенную глубину, торцевое фрезерование до цементного слоя (фото 4, 5) ) с последующим расширением открытого ствола до трехкратного наружного диаметра обсадной колонны (фото 6,7). Все операции выполнялись при прямой циркуляции промывочной жидкости с плотностью от 1,0 до 2,1г/см3, производительностью от 6 до 11 л/сек и давлением от 25 до 40 кг/см2, которые обеспечивались насосным агрегатом АН-50. Максимальное осевое усилие при самой нагруженной операции не превышало 1200 кг.

В последующем, при выполнении операции по вырезанию обсадной колонны в скважине методом «снизу-вверх», для уменьшения оседания металлической стружки на забой, ниже РГФ целесообразно установить спиральные магнитоуловители (рис. 8).

В итоге рассмотренных выше вопросов можно констатировать, что испытанные грузоподъемные устройства и компоновка низа бурильной колонны позволяют обеспечить расчетные режимы процесса сплошного фрезерования и последующего расширения открытого ствола скважины методом «снизу-вверх».

Кроме этого, упомянутые грузоподъемные устройства позволяют применять их и при выполнении внутрискважинных работ, осуществляемых в настоящее время традиционным методом «сверху-вниз». С их применением возможно более эффективно и надежно выполнять операции по восстановлению номинального внутреннего диаметра обсадной колонны путем зачистки ее внутренней поверхности, выправлению обсадной колонны путем ее вальцевания, удалению смятых вогнутых участков путем фрезерования и др.

Нужно отметить, что за время работы по созданию оборудования и проведению его испытаний на некоторые технические решения уже получены патенты (№ 2760545, № 2795754, № 2810117, № 2810118) РФ на изобретение, а другие заявки находятся на стадии рассмотрения.

На основании анализа результатов проведенных предварительных стендовых испытаний компоновки вырезающего инструмента, выполнение работ по фрезерованию обсадной колонны и расширению открытого ствола скважины методом «снизу-вверх» в наклонно направленных и, тем более, горизонтальных скважинах следует признать более эффективными и безопасными, по сравнению с традиционно используемым методом «сверху-вниз». Однако, для окончательного подтверждения указанных преимуществ метода «снизу-вверх», необходима дополнительная отработка основных технологических операций в практических условиях. Такая работа может быть выполнена и доведена до безопасного уровня с заинтересованным заказчиком на нефтегазовых скважинах бездействующего фонда, требующих капитального ремонта, или на специализированном испытательном полигоне.