Одной из причин низкого качества изоляции затрубного пространства обсадных колонн является недостаточная эффективность как вытеснения бурового раствора из застойных зон, так и удаления формируемой им фильтрационной корки и шламовых подушек на участках размещения элементов оснастки (центраторов и т.д.) [1–9]. В данной работе рассмотрены пути, направленные на решение указанных проблем и обеспечивающие повышение качества подготовки ствола перед цементированием колонн.

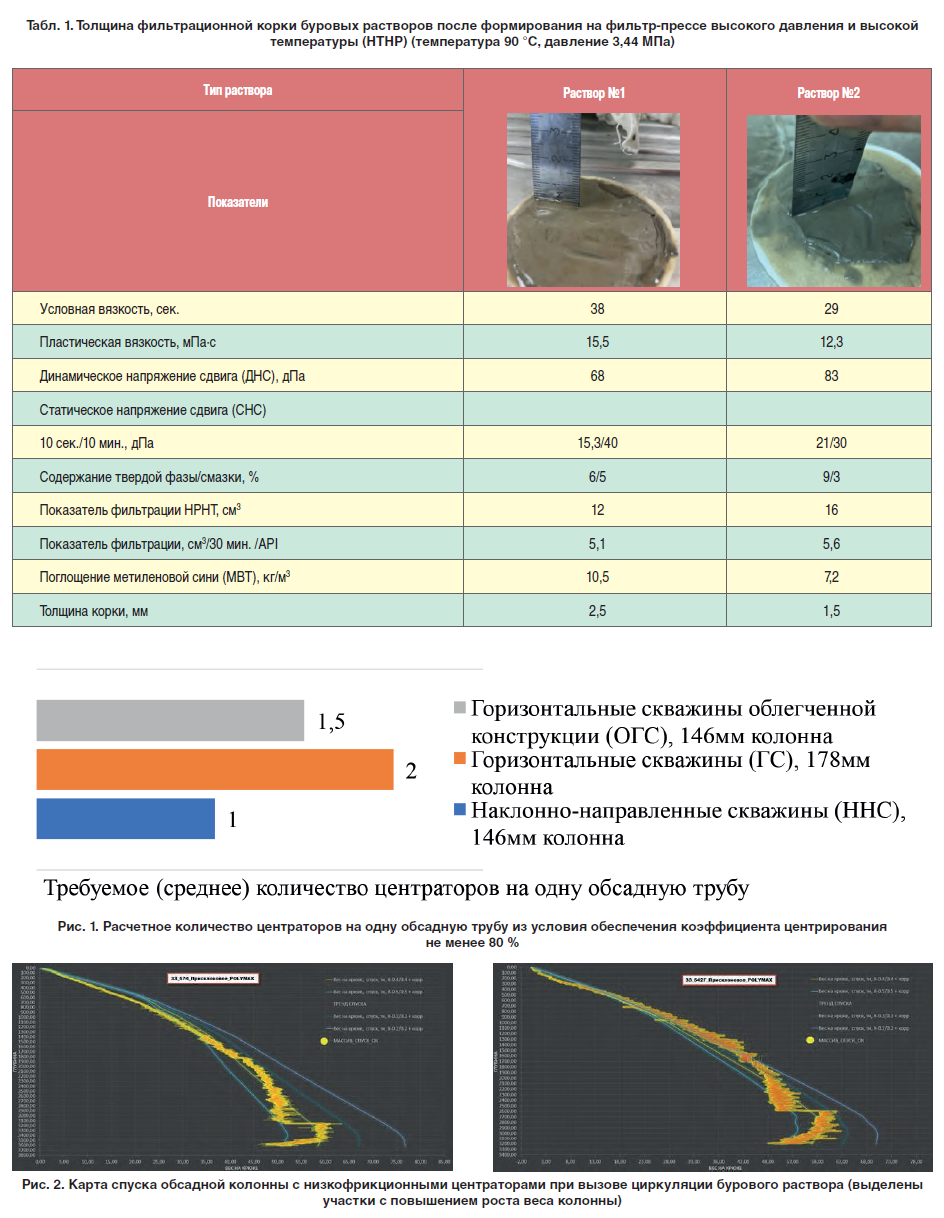

Одним из решений по формированию качественно подготовленного ствола скважины является применение буровых растворов, обеспечивающих формирование тонкой и уплотненной фильтрационной корки. К примеру, исследования двух типов буровых растворов с близкими параметрами свидетельствуют о различных процессах формирования их фильтрационной корки. В идентичных условиях для различных типов буровых растворов толщина корки может различаться в 1,7 раза (табл. 1). От толщины формируемой фильтрационной корки зависит площадь контакта бурильной компоновки со стволом скважины [10], конфигурация застойных зон в кольцевом сечении цементируемой колонны (однородность его заполнения цементным раствором). Поэтому одним из решений по повышению герметичности крепи является подбор буровых растворов, формирующих тонкую и непроницаемую фильтрационную корку, а также комплекс решений по ее удалению перед цементированием скважины.

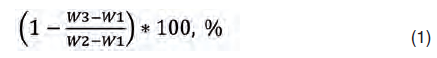

Для обеспечения центрирования колонны не менее 67 % (эксцентриситет менее 0,33), согласно правилам спецификации 10D API [11], в интервале цементного раствора нормальной плотности, требуется размещение от 1 до 2 центраторов на каждую трубу (рис. 1), что предопределяет избыточную жесткость спускаемой в скважину колонны обсадных труб. В то же время из опыта спуска обсадных колонн с полимерными (низкофрикционными) центраторами в количестве, обеспечивающем соблюдение требований [11], было установлено – коэффициенты трения эксплуатационной колонны с центраторами, рассчитанные по фактическим значениям веса колонн при спуске в открытом стволе, эквивалентны диапазону 0,3–0,5 (что кратно выше паспортных значений до 0,05–0,10, подтверждаемых стендовыми исследованиями [12, 13]).

Также при спуске колонн с требуемым количеством центраторов (по 10D API) и циркуляции бурового раствора наблюдается резкий рост веса колонны, сопровождающийся ростом давления при запуске насосов (рис. 2), что является показателем зашламованности ствола.

Вероятной причиной отмеченного эффекта «повышенного трения» низкофрикционных элементов является скопление шлама в местах их установки в процессе спуска (на торцевой поверхности перед спускаемым центратором), что наряду с избыточной жесткостью может создавать дополнительное сопротивление при страгивании и спуске колонны обсадных труб. В связи с обозначенными фактами, актуальна задача не только замещения бурового раствора и удаления фильтрационной корки бурового раствора, но и эффективного выноса шламовых подушек, формируемых при спуске колонн с оснасткой.

В качестве одного из решений по выявлению факторов, оказывающих негативное воздействие на качество крепления скважин, является применение математических алгоритмов обработки больших массивов данных по ранее пробуренным скважинам методами машинного обучения, такими как метод «логической регрессии», «дерева принятия решений», «байесовский классификатор» [14]. Из проведенного анализа свыше 70 факторов, прямо или косвенно влияющих на качество крепления эксплуатационных колонн (характер заполнения заколонного пространства, процент сплошного контакта цементного камня с колонной и с породой), было установлено, что одним из таких значимых показателей является объем облегченного тампонажного раствора, прокачиваемого по всему интервалу оценки (размещения) цемента нормальной плотности. Так, на скважинах, пробуренных в когалымском районе на пласты группы «Ю», отмечено увеличение степени сплошного контакта цементного камня с обсадной колонной по сравнению со скважинами, построенными на пласты групп «А» и «ПК». Объяснение этому заключается в большем объеме прокачиваемого облегченного цемента с микросферами, которые за счет своего абразивного воздействия лучше очищают ствол скважины от сформированной при бурении корки бурового раствора [4]. Таким образом, одним из потенциальных решений для повышения адгезии цементного камня с ограничивающими поверхностями является применение абразивных материалов в составе тампонажных растворов и буферных жидкостей. С учетом того, что при проведении акустического каротажа абразивные наполнители могут поглощать акустические сигналы и интерпретироваться как неоднородность (кавернозность) цементного камня, применение абразивных компонентов целесообразно в составе буферных растворов или в первой порции облегченных тампонажных растворов.

При оценке абразивных материалов применялась авторская методика оценки отмывающей способности буферных жидкостей, реализуемая с использованием типового исследовательского оборудования. Были проведены исследования буферных жидкостей с добавками химической и физической природы воздействия на фильтрационную корку, сформированную от растворов на водной (РВО) и углеводородной основе (РУО).

Преимуществами предложенной методики являются ее универсальность, минимизация человеческого фактора и воспроизводимость исследований с высокой точностью. Исследования проводятся при комнатной температуре (при необходимости возможно моделирование воздействия забойной температуры) с использованием фильтр-пресса типа НТНР и ротационного вискозиметра типа OFITE 900, порядок работ заключается в следующем (рис. 3).

На измерительном цилиндре вискозиметра закрепляется фильтровальная бумага диаметром 6,35 см (при исследовании РУО) или 8,89 см (РВО). При помощи весов определяется масса чистого и сухого цилиндра с фильтровальной бумагой. Затем с помощью фильтр-пресса на фильтровальной бумаге формируется фильтрационная корка из исследуемого бурового раствора, при следующих режимах фильтрации:

– для РУО: при давлении 4,14 МПа в течение 60 минут;

–для РВО: при давлении 0,69 МПа в течение 30 минут.

Таким образом удается сформировать на поверхности фильтровальной бумаги корку, имитирующую остатки бурового раствора на обсадной колонне и стенках скважины. Далее цилиндр с закрепленной фильтрованной бумагой (со сформированной коркой) взвешивается, затем устанавливается в вискозиметр, в стакан вискозиметра заливается в объеме 200 мл исследуемая моющая буферная жидкость (МБЖ). Время вращения цилиндра (отмывания корки) соответствует времени прохождения буферной жидкости в определенном интервале затрубного пространства при цементировании (измеряется через 2, 5, 10, 15 минут воздействия). После остановки вискозиметра цилиндр извлекается, определяется масса цилиндра после воздействия МБЖ (рис. 4).

Отмывающая способность МБЖ определяется по формуле (1):

где W1 – исходная масса сухого цилиндра с прикрепленной фильтровальной бумагой (до образования фильтрационной корки);

W2, W3 – масса, соответственно, со сформированной коркой бурового раствора и после воздействия МБЖ (отмывания фильтрационной корки).

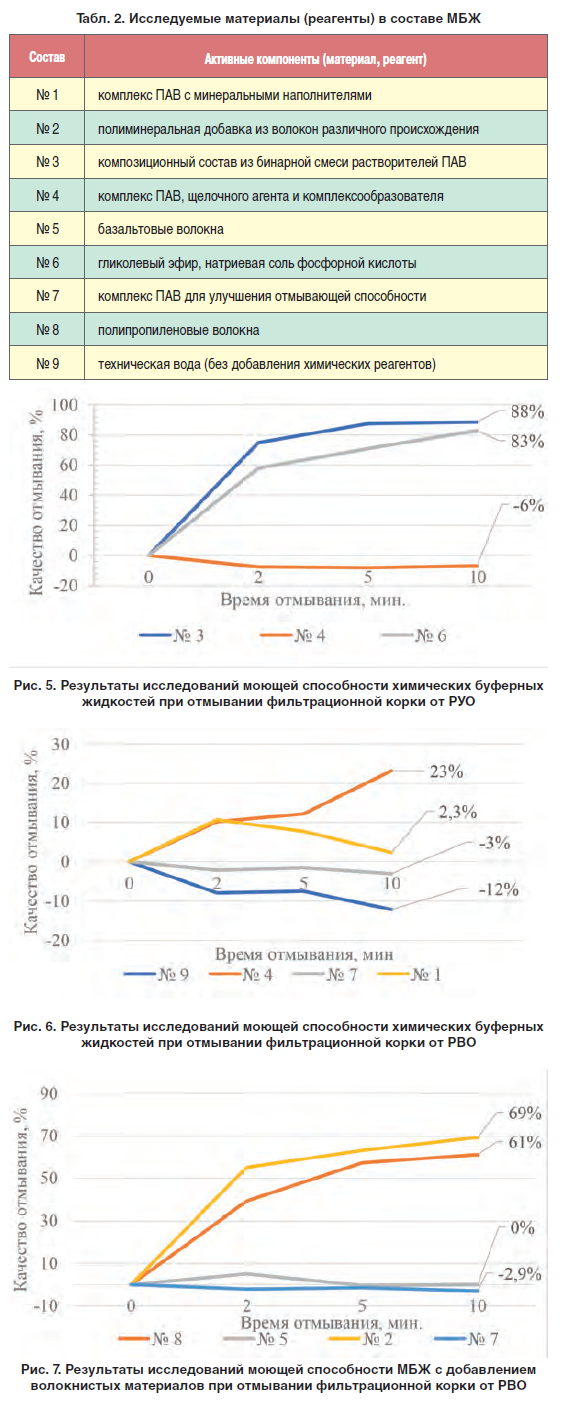

В табл. 2 представлены составы МБЖ с добавлением различных очищающих компонентов. Экспериментальные результаты отмывания фильтрационной корки от РВО и РУО буферными составами на основе химического воздействия представлены на рис. 5 и рис. 6, МБЖ на основе механического (физического) воздействия – на рис. 7.

Лучшее отмывание корки от РУО получено с составами № 3 и № 6 (качество отмывания 88 % и 83 %). Из  результатов лабораторных исследований по отмыванию корки, сформированной на РВО, следует:

результатов лабораторных исследований по отмыванию корки, сформированной на РВО, следует:

– наилучший результат моющей способности среди химических МБЖ показал состав № 4 (моющая способность за 10 минут составила 23 %), отрицательные результаты показали буферные жидкости № 1, № 7 и техническая вода (эффективность 2,3, -3 и -12 % соответственно). Постепенный рост и дальнейшее уменьшение отмывающей способности буферной жидкости № 1 объясняется тем, что данный состав в течение первых двух минут смывал рыхлую часть фильтрационной корки, а затем начал увеличивать вес фильтрационной корки вследствие ее набухания (впитывания МБЖ);

– среди волокнистых материалов лучшие результаты показали составы № 2 и № 8 (качество отмывания

69 % и 61 %).

Таким образом, по результатам лабораторных исследований было установлено, что для отмывания фильтрационной корки от РУО достаточно применения МБЖ с химическим принципом воздействия, тогда как для корки от РВО целесообразно комбинирование в МБЖ добавок (реагентов) физического и химического действия. Оптимальное время отмывания корок составляет не менее 10 минут для РВО и 5-10 минут для РУО, чему соответствует прокачивание МБЖ по затрубному пространству в объеме не менее 10 м3 и 5 м3 соответственно.

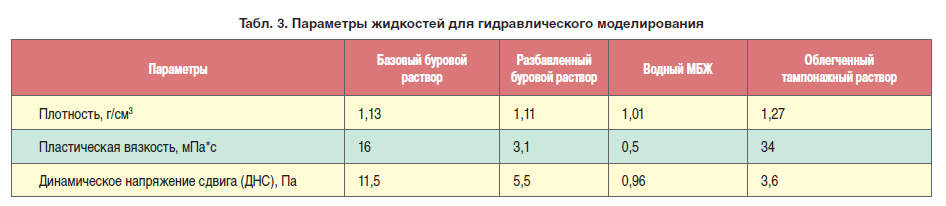

Дополнительным решением по удалению сформированной корки бурового раствора и шламовых подушек является формирование режима течения жидкостей в затрубном пространстве, при котором минимизирована возможность формирования застойных зон в кольцевом сечении как в процессах бурения и промывок, так и при цементировании колонны. В частности, рассмотрен вопрос обеспечения турбулизации потока при окончательной промывке ствола путем перехода на «разбавленный» буровой раствор и на ньютоновскую буферную жидкость в процессе цементирования.

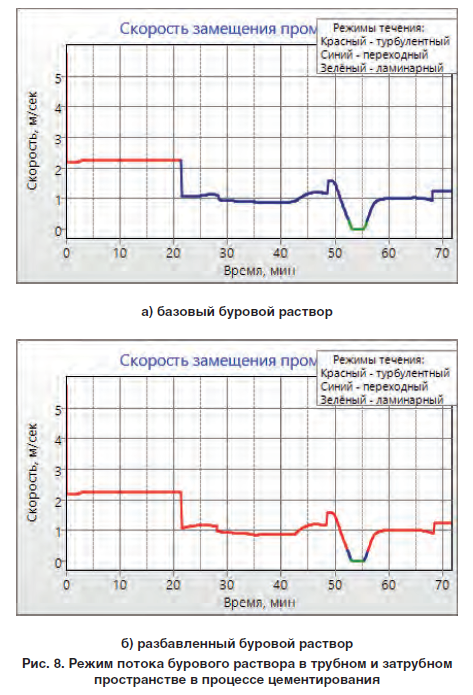

На основании моделирования потока различных жидкостей (табл. 3) в специализированном ПО на примере наклонно-направленной скважины с диаметром эксплуатационной колонны 146 мм, получены следующие результаты:

– буровой раствор (базовое решение) – поток в трубном пространстве характеризуется как турбулентный, в затрубном – переходный (рис. 8а);

– разбавленный буровой раствор (альтернативное решение для окончательной промывки перед цементированием колонны) – турбулентный поток в затрубном и трубном пространстве (рис. 8б);

– МБЖ на водной основе (используется при цементировании) – поток турбулентный.

Таким образом, с точки зрения обеспечения турбулизации потока и обеспечения лучшей очистки ствола при окончательной промывке предпочтительнее переходить на «разбавленный» буровой раствор, а также использовать при цементировании МБЖ в объеме не менее 10 м3.

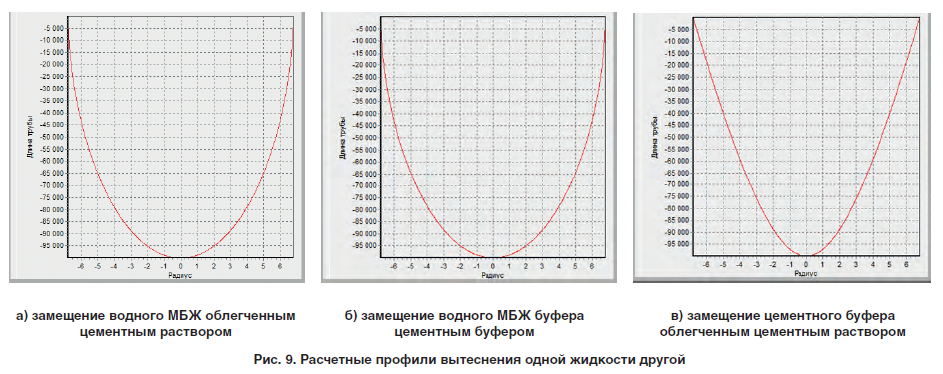

Расчет профиля замещения пачки водной МБЖ цементным (разделительным) буфером или облегченным цементным раствором по методике [15] свидетельствует, что объем смешивания (разбавления) водным буфером облегченного тампонажного раствора и цементного (разделительного) буфера в процессе цементирования колонны отличается незначительно (рис. 9а и рис. 9б).

В технической литературе минимизацию зон смешивания буферных и тампонажных составов предлагается реализовать за счет соблюдения в процессе цементирования колонн принципа плотностной иерархии [16 и др.]. По нашему мнению, соблюдение только принципа плотностной иерархии буферных и тампонажных смесей не является гарантией стабильности первой пачки облегченного тампонажного раствора, разбавленного разделительным буфером – для обеспечения плановой высоты подъема облегченного цемента данная пачка должна быть вымыта из скважины, что является экономически затратным решением. Приоритетный вариант – если седиментационная устойчивость разделительного буфера (между МБЖ и облегченным цементом) не уступает, а стоимость ниже, чем у облегченного цементного раствора. В таком случае зона смешения первой пачки облегченного тампонажного раствора будет стабильной, вымыв зоны смешения из скважины не требуется. При этом объем разделительного (цементного) буфера может определяться исходя из расчетного профиля замещения разделительного буфера облегченным цементным раствором (рис. 9в). Для условий цементирования эксплуатационных колонн диаметром 146–178 мм данный объем составляет 4–6 м3 (практический опыт подтверждает расчеты – на выходе из циркуляции разделительный буфер с исходной плотностью 1450–1500 кг/м3 разбавляется МБЖ и облегченным цементным раствором до плотности 1300–1350 кг/м3).

На основании проведенных исследований и анализа промысловых работ сформированы следующие решения по повышению качества подготовки ствола к цементированию эксплуатационных колонн:

1. Карту весов (пример на рис. 2) и полученные осложнения при спуске обсадной эксплуатационной колонны на предшествующих скважинах кустовой площадки использовать в качестве основы для принятия решения о реализации на последующих скважинах мероприятий, направленных на повышение качества подготовки ствола.

1. Карту весов (пример на рис. 2) и полученные осложнения при спуске обсадной эксплуатационной колонны на предшествующих скважинах кустовой площадки использовать в качестве основы для принятия решения о реализации на последующих скважинах мероприятий, направленных на повышение качества подготовки ствола.

2. Бурение и проработку ствола скважины реализовывать с включением в компоновки калибрующих элементов.

3. С целью обеспечения качественной очистки ствола при спуске эксплуатационной колонны и достижения требуемого эксцентриситета [11] в интервале размещения цементного раствора нормальной плотности необходима установка центрирующих элементов по одной единице на каждую трубу. В скважинах с риском дюнообразования (реализации эффекта Бойкотта) рекомендуется чередование различных типов центраторов и турбулизаторов из условия обеспечения наряду с центрированием колонны вымывания шлама из застойных зон затрубного пространства.

4. Осуществлять промежуточную промывку при спуске колонн:

– после спуска колонны обсадных труб до глубины размещения верхней пачки цементного раствора нормальной плотности, выполнить разбавление бурового раствора в процессе циркуляции (обеспечивая репрессию на пласт с запасом не менее 5 % от пластового давления) – осуществить промывку в течение двух циклов. Снижение реологических параметров бурового раствора выполнять путем введения 20 м3 полимерного примекса (например, низковязкой полианионной целлюлозы 2,5 кг/м3 и разжижающего реагента для обработки 160 м3 рабочего бурового раствора);

– обеспечить при циркуляции выход на режимные параметры «разбавленного» бурового раствора: условная вязкость (по ВБР) 27–40 с, пластическая вязкость менее 12 мПа*с, СНС10мин в пределах не более 40 дПа, ДНС менее 80 дПа, показатель фильтрации, MBT и содержание твердой фазы – в соответствии с программными значениями;

– окончательную промывку перед цементированием на плановом забое производить «разбавленным» буровым раствором с максимально возможным расходом, с минимальным интервалом между окончанием промывки и началом цементирования колонны;

– при необходимости, для снижения затрат осуществлять повторное применение разбавленного бурового раствора при бурении следующей секции или следующей скважины, с доведением параметров до программных значений.

5. Применение в процессе цементирования колонны обсадных труб ньютоновских буферных жидкостей:

– в случаях бурения на РВО – не менее 10 м3 с комбинированием в МБЖ добавок (реагентов) физического и химического действия;

– в случаях бурения на РУО – не менее 5 м3 МБЖ с химическим принципом воздействия.

6. Применение разделительных буферных пачек, для исключения разбавления первой порции облегченного цементного раствора, должно базироваться не только на принципе соблюдения плотностной иерархии, но и важным является соблюдение условия: если седиментационная устойчивость разделительного буфера (между МБЖ и облегченным цементом) не уступает, а стоимость ниже, чем у облегченного цементного раствора. При этом буферные и тампонажные составы являются совместимыми.

Таким образом, в рамках данной работы:

– на основании промыслового опыта описан механизм формирования шламовых подушек в процессе спуска обсадных колонн с избыточным количеством центраторов. Предложены подходы к оценке формирования шламовых подушек по значениям весов в картах спуска обсадной колонны и решения по качественной подготовке ствола;

– разработана и апробирована методика оценки отмывающей способности буферных жидкостей химического и физического воздействия (подходящая как для условий бурения с РВО, так и с РУО), основным преимуществом которой является возможность различного способа формирования фильтрационной корки и минимизация влияния человеческого фактора на результаты исследования;

– обоснована необходимость окончательного промывания ствола перед цементированием «разбавленным» буровым раствором, сформулированы принципы подбора типов и свойств буферных составов различного назначения (отмывающих, разделительных) и предложены адресные предложения.

Комплекс рассмотренных решений успешно реализуется на ряде месторождений Западной Сибири в рамках мероприятий, направленных на повышение качества подготовки ствола и крепления скважин.