Повышение качества, надежности и эксплуатационных характеристик толстостенных бурильных труб (ТБТ) является важной и актуальной задачей нефтяного машиностроения.

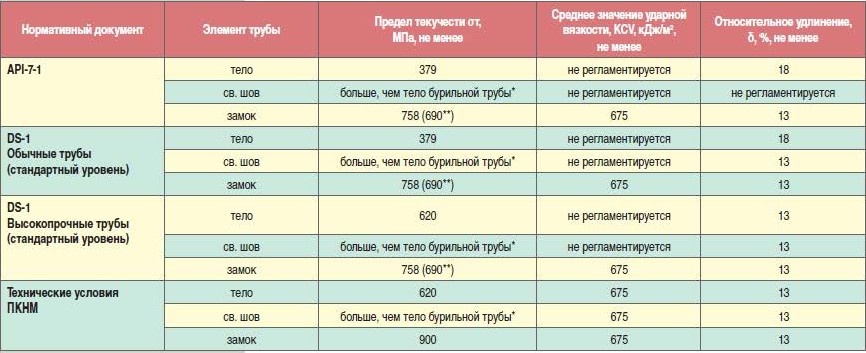

*рассчитывается по формуле σтсвхSсв> σт телхSтел; ** для внешнего диаметра≥7 (для API 6.875) дюймов

*рассчитывается по формуле σтсвхSсв> σт телхSтел; ** для внешнего диаметра≥7 (для API 6.875) дюймов В основу решения этой задачи в «Пермской компании нефтяного машиностроения» (ПКНМ) положена идея раздельного изготовления замковых частей и тела трубы (по аналогии с производством стальных бурильных труб (СБТ)), что позволило в полной мере задействовать имеющиеся на предприятии технологии упрочнения и механической обработки.

Проведен анализ нормативно-технической документации по данному вопросу, в том числе таких авторитетных документов как DS-1, API-7-1 и на их основе разработаны техусловия на бурильные трубы.

Сравнительные механические характеристики толстостенных бурильных труб даны в табл. 1.

до 900 МПа и выше.

Таким образом, требования к механическим характеристикам ТБТ по Техническим условиям ПКНМ – выше, чем требования по стандартам API-7-1 и DS-1.

Для изготовления сварных ТБТ создан новый производственный комплекс «Линия сварки трением ЛСТ-2».

Это сразу решило ряд конструкторских, технологических и производственных проблем.

Во-первых, удалось повысить важные эксплуатационные характеристики, – такие, как максимально допустимый момент кручения, число циклов свинчивания, возможность длительной работы при низких температурах.

Во-вторых, появилась возможность выпускать ТБТ длиной до 12,5 м (ранее эта возможность ограничивалась отсутствием проката необходимого сортамента и качества в РФ), при этом увод отверстия при сверлении проката уменьшился, так как тело трубы и замки обрабатываются отдельно.

В-третьих, произошло значительное сокращение расхода металла и энергоресурсов при производстве труб, за счет повышения коэффициента использования металла (например, для трубы ТБТ-К1-168-127-76 длиной 12500 на 14 %)

Производственный комплекс «Линия сварки трением ЛСТ-2» (рис. 1) проектировался совместно с предприятием КТИАМ при участии ВНИИТВЧ. Он рассчитан на изготовление 1000 сварных труб в месяц.

Состав оборудования ЛСТ-2:

• Полуавтомат сварки трением ПСТ-150Т;

• Установка ТВЧ для нормализации зоны сварного шва;

• Установка ТВЧ для закалки зоны сварного шва;

• Установка ТВЧ для отпуска зоны сварного шва;

• Токарный станок для расточки отверстия и наружной проточки стыка;

• Установка для шлифовки зоны стыка;

• Агрегат испытаний на изгиб;

• Стенд для контроля геометрии, УЗК, МПД сварного шва;

• Транспортный загрузочно-разгрузочный комплекс.

При создании комплекса были решены следующие основные технологические задачи:

• Качественная сварка трубы и замка с большими толщинами свариваемых поверхностей (по сравнению с аналогичными стальными бурильными трубами (СБТ) свариваемая площадь увеличилась на 29 %)

• Обеспечение требуемых механических характеристик зоны сварного шва с помощью специальных циклов термообработки (нормализации, закалки и отпуска).

Для контроля механических характеристик элементов бурильной трубы (тела трубы, бурильного замка, зоны сварного шва) в ПКНМ используется самое современное и высокоточное автоматизированное оборудование (рис. 2):

• Маятниковый копер BRA342038301 производства Zwick Roell (контроль ударной вязкости);

• Машина для испытаний Z250 производства Zwick Roell BT12-FP250SR.A4K (контроль σт, σв, δ);

• Измерительный проектор Mitutoyo PJ-A3000 (контроль профиля резьб, в т.ч. лицензионных);

• Анализатор фрагментов микроструктуры твердых тел SIAMS 800 на базе микроскопа «Nikon Eclipse MA100» с камерой «SIMAGIS 3M-28» (контроль микроструктуры материалов)»;

• Твердомер для измерения твердости по методу Бринелля (Твердомер ИТБ-3000-АМ) + программное обеспеченье M-test;

• Твердомер для измерения твёрдости по Виккерсу и Кнупу с цифровым дисплеем (твердомер по микровиккерсу HVS-1000);

• Микротвердомер для измерения твердости по Виккерсу (Микротвердомер ПМТ-3);

• Твердомер для измерения твердости металлов по методу Бринелля (твердомер ТБ-3000);

• Спектрометр эмиссионный МСА-II (контроль химическолго состава сталей),

Требуемая идентификация и прослеживаемость результатов обеспечивается Системой менеджмента качества предприятия, которая ежегодно проходит аттестацию по стандарту API Q1.

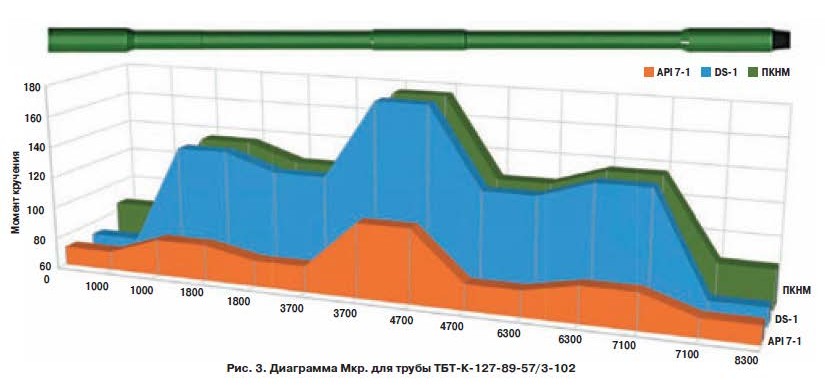

Важно отметить, что замки и тело бурильной трубы изготавливаются непосредственно на нашем предприятии, и это позволяет за счет правильно выбранного состава трубы повышать эксплуатационные характеристики трубы в целом. Из диаграммы, приведенной на рис. 3, видно, что увеличение σт замка с 758 МПа до 900 МПа повышает допускаемый крутящий момент для трубы

ТБТ-К-127-89-57/3-102 с 72 кНхм до 85.5 кНхм.

Технологически повышение механических характеристик замка в ПКНМ обеспечивается применением модифицированных сталей. Для этого разработаны микролегированные Ni, B, Mo марки сталей 40ХГМА mod1 и 40ХГМА mod2. Это позволило на 20 % повысить предел текучести σт до 900МПа и выше. По техническим соглашениям эту сталь для нас серийно выпускает Оскольский и Волжский металлургические заводы (патент на модифицированные стали находится в стадии оформления).

Обработка замковых резьб на относительно коротких деталях (замках) позволяет применять имеющиеся на предприятии высокоточные станки мод. PUMA 4100LC и 4100LMC для качественного изготовления премиальных лицензионных двухупорных высокоточных резьб, что также существенным образом повышает прочностные характеристики труб (поскольку, согласно диаграммы рис. 3, имеются дополнительные возможности по увеличению максимально допустимого Мкр трубы в целом при увеличении Мкр замка). Кроме того использование премиальных резьб повышает такие эксплуатационные характеристики, как герметичность, сопротивление смятию и изгибу. Кроме выпускаемых по стандарту API резьб серии NC и Reg в настоящее время ПКНМ имеет лицензионные соглашения с ТМК и Hilong на производство резьб TMK UP TDS, TMK UP EXD, TMK UP FMC, TMK UP CWB, HLDS, HLIDS, HLST. Также предприятие выпускает продукцию с собственными премиальными резьбами З-81, З-83 и резьбами серии Z2.

В соответствии с требованиями и рекомендациями нормативных документов (API 7-1, DS-1) проводится холодное деформирование впадин резьб и выполняются разгрузочные канавки для повышения усталостной прочности резьбовых соединений.

Для повышения износостойкости резьбовых поверхностей специалистами предприятия под руководством ведущего специалиста в области азотирования в РФ В.В. Богданова разработана технология неизотермического ионно-вакуумного азотирования бурильных переводников (защищенная патентом 2428504), которая с успехом была применена при изготовлении сварных труб. Это позволило увеличить число циклов свинчивания труб до 900 (в том числе и при низких температурах), что более чем достаточно для эффективной эксплуатации.

Износ наружной поверхности труб предотвращается нанесением твердосплавных поясков с использованием наплавочных материалов, сертифицированных по стандарту NS-1 (Castolin, Duraband).

Таким образом, с применением новой технологии получения ТБТ создана премиальная сбалансированная труба, обеспечивающая в полной мере импортозамещение продукции фирм Vallourec, Grant Prideco, Tenaris, представленных на отечественном рынке.

В целом разработанная и реализованная в ПКНМ технология производства сварных ТБТ решает общегосударственные задачи импортозамещения, повышения энергоэффективности и поэтому была поддержана Российским Фондом промышленности, выделившим для этого льготный кредит.

В заключение отметим, что повышение качества и надежности бурового оборудования по-прежнему является актуальной задачей нефтяного машиностроения, поскольку ее решение позволяет обеспечить сохранение и развитие ресурсной базы добывающих отраслей промышленности. Кроме того, сложность и разнообразие геологических условий новых месторождений нефти и газа ставит новые цели по повышению эксплуатационных характеристик бурильных труб, входящих в состав буровой колонны.