Бурение наклонно-направленных скважин почти всегда сопровождается проблемами очистки горизонтальной и наклонной частей ствола скважины. Традиционные подходы, такие как применение бурового раствора с высокой вязкостью, увеличение скорости вращения бурового инструмента, высокая производительность насосов, частые СПО и применение смазочных материалов могут помочь в решении данной проблемы, если скважина достигнет проектной глубины достаточно быстро. Однако, в длинных интервалах необсаженного ствола скважины очистка ствола должна быть более эффективной, иначе оператор может столкнуться с множеством осложнений.

Среди операторов, которые бурят скважины с большим углом наклона, акцент смещается от старых моделей «удаления шлама» к применению метода зачистки, который фактически удаляет слой шлама, скопившегося в нижней части скважины. Еще в 1986 г. исследования по очистке скважины показали, что турбулентный поток, создаваемый буровым раствором, более эффективен при удалении шлама, чем поток с высокой вязкостью [1]. Слой шлама, состоящий из песка и барита, может создавать такие же условия крутящего момента, сопротивления и нагрузки, как и при дифференциальном прихвате трубы, даже в обсаженной скважине.

Неправильная очистка скважины может привести к дорогостоящим проблемам и осложнениям при бурении, таким как:

– механические прихваты бурильной трубы;

– преждевременный износ долота;

– относительно медленная скорость бурения;

– ГРП пласта;

– чрезмерный крутящий момент;

– трудности каротажа и цементирования;

– сложности со спуском обсадной колонны.

Наиболее распространенной проблемой является повышенный крутящий момент, который часто приводит к невозможности достижения проекта при бурении.

Решить проблему улучшения гидравлики может циркуляционный переводник FlowMax, спроектированный в 2021 г. ведущими учеными из Научного центра мирового уровня при УГНТУ совместно с российским разработчиком и производителем технологической оснастки обсадных колонн АО «АРТ-Оснастка».

Факторы очистки скважины. Скорость восходящего потока бурового раствора в кольцевом пространстве

Скорость восходящего потока бурового раствора является доминирующим фактором удаления шлама при бурении наклонно-направленных скважин. Увеличение скорости восходящего потока приведет к более эффективному удалению шлама при любых условиях. Однако степень увеличения скорости восходящего потока может быть ограничена максимально допустимым ЭЦП (эквивалентная циркуляционная плотность) и гидравлической системой буровой установки.

Угол наклона ствола скважины

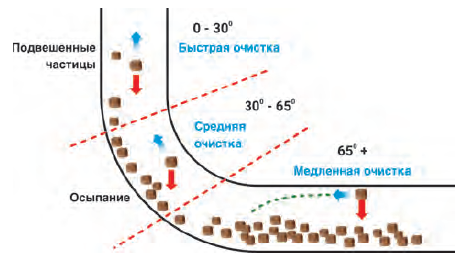

Лабораторные работы показывают, что при увеличении угла скважины от нуля примерно до 67° от вертикали очистка скважины становится более сложной, а потребность в расходе бурового раствора увеличивается [1]. Требования к скорости восходящего потока бурового раствора достигают максимума примерно при 65–67°, а затем немного снижаются к горизонтали. Кроме того, было показано, что при температуре от 25 °С до примерно 45 °С, внезапная остановка насоса может привести к «осыпанию» бурового шлама на забой с образованием механического прихвата бурового инструмента. Хотя наклон скважины может привести к проблемам с очисткой ее ствола, тем не менее, он обусловлен потребностями бурения труднодоступного коллектора, бурения на шельфе, обхода проблемных пластов, бокового бурения и горизонтального бурения в пласте и т.д.

Вращение бурильной колонны

Лабораторные и полевые исследования показывают, что вращение бурильной колонны оказывает умеренное или значительное влияние на улучшение очистки скважины [2]. Это улучшение является многофакторным процессом, на который влияют:

– вращение бурильной колонны;

– реология бурового раствора;

– размер шлама;

– скорость потока;

– динамика движения бурильной колонны.

Несмотря на определенный выигрыш в очистке скважины за счет вращения бурильной колонны, существуют определенные ограничения для его реализации. Например, при наборе угла с помощью забойного двигателя, ранее нельзя было вызвать вращение бурильной колонны. С применением новых роторно-управляемых систем данная проблема решена, но стоимость скважины вырастает кратно.

Однако постоянное вращение бурильной колонны может вызвать циклические напряжения, которые могут ускорить разрушение бурильных труб из-за усталости, износа об обсадную колонну и, в редких случаях, механического разрушения необсаженного ствола скважины. При бурении скважин с малым диаметром интенсивное вращение бурильной колонны может привести к высокой ЭЦП из-за высоких потерь давления на кольцевое трение.

Эксцентриситет отверстия/бурильной колонны

В наклонной части скважины бурильная колонна имеет тенденцию опираться на нижнюю сторону ствола скважины из-за силы тяжести. Это создает очень узкий зазор в кольцевом пространстве под бурильной колонной и приводит к чрезвычайно низкой скорости жидкости, следовательно, к невозможности транспортировки шлама на поверхность. Как показано на рис. 1 [3], при увеличении эксцентриситета расположения бурильной колонны в стволе скважины скорости частиц/бурового раствора в узком зазоре уменьшаются, особенно для высоковязкой жидкости. Однако, поскольку эксцентриситет определяется выбранной траекторией скважины, его неблагоприятное влияние на очистку ствола может быть неизбежным.

Скорость бурения

Увеличение скорости бурения всегда приводит к увеличению количества шлама в затрубном пространстве. Для обеспечения хорошей очистки ствола скважины при бурении с высокой механической скоростью проходки (МСП) необходимо регулировать расход бурового раствора и/или вращение бурильного инструмента. Если пределы этих двух переменных превышены, единственной альтернативой является снижение МСП. Хотя снижение МСП может отрицательно сказаться на затратах на бурение, польза от предотвращения других проблем при бурении, таких как прихваты трубы или повышенный крутящий момент, может перевесить потерю МСП.

Свойства бурового раствора

Два свойства бурового раствора, которые оказывают непосредственное влияние на очистку ствола скважины, – это вязкость и плотность. Основными функциями плотности бурового раствора являются механическая стабилизация ствола скважины и предотвращение проникновения пластового флюида в затрубное пространство. Любое ненужное увеличение плотности бурового раствора сверх выполнения этих функций окажет негативное влияние на МСП и при заданных внутрипластовых напряжениях может вызвать трещинообразование пласта. Плотность бурового раствора не следует использовать в качестве критерия для улучшения очистки скважины.

Характеристики бурового шлама

Размер, распределение, форма и удельный вес бурового шлама влияют на его динамическое поведение в текучей среде. Удельный вес большинства горных пород составляет примерно 2.6 г/см3, поэтому этот показатель можно считать неизменным фактором выноса бурового шлама. Размер и форма шлама зависят от типа долота (роликовое шарошечное, PDC), повторного измельчения, которое происходит после их образования, и перемалывания при вращении бурового инструмента. Невозможно контролировать их размер и форму. Мелкий шлам труднее транспортировать при бурении наклонно-направленных скважин, но при некотором увеличении вязкости и вращении трубы мелкие частицы остаются во взвешенном состоянии и их легче транспортировать.

Циркуляционный переводник FlowMax

Циркуляционный переводник FlowMax – это новый продукт для нефтяного рынка, позволяющий улучшить очистку и гидравлику при бурении наклонно-направленных скважин (рис. 2) за счет наличия в его конструкции самооткрывающихся гидромониторных клапанов, позволяющих увеличить расход бурового раствора и его скорость восходящего потока в кольцевом пространстве скважины. Принцип работы FlowMax описан ниже:

В табл. 1 приведена сравнительная характеристика циркуляционных переводников в мире по состоянию на 2023 г.

Основываясь на полевом опыте и теоретическом анализе решения проблемы удаления бурового шлама из скважины, с учетом применения для этой цели циркуляционного переводника FlowMax, необходимо следовать следующим рекомендациям для обеспечения эффективного транспорта шлама в сильно наклонных скважинах:

1. Тип жидкости чрезвычайно важен при бурении скважин с большим отходом от вертикали, особенно при бурении активных сланцевых и глиносодержащих пластов. Буровые растворы на УВ или синтетической нефтяной основе следует рассматривать для повышения устойчивости ствола скважины, что сведет к минимуму расширение ствола скважины и нагрузку на буровой шлам в стволе скважины.

2. Увеличение расхода должно быть первым вариантом, который следует рассмотреть, если очистка скважины недостаточна. При расчете гидравлики бурения следует учитывать максимальный расход, что требует точной программы гидравлики, учитывающей производительность насоса, ограничения ЭЦП и т.д.

3. Использование FlowMax при бурении наклонно-направленных скважин позволяет:

– повысить скорость восходящего потока бурового раствора в кольцевом пространстве на 35 %;

– сократить время промывки скважины в 2 раза;

– снизить гидродинамическое давление в скважине на 30 %;

– повысить механическую скорость бурения.

В 2023 г. планируется выпустить первую партию циркуляционных переводников FlowMax в России и провести опытно-промышленные испытания на скважинах отечественных нефтяных компаний.