Введение

Существует несколько определений скважин с ВТВД. Согласно одному из наиболее распространенных, скважина классифицируется как ВТВД, если статическая забойная температура превышает 150 °С, а пластовое давление выше 69 Мпа [2, 3].

Экстремальные горно-геологические условия при строительстве скважин с ВТВД предъявляют особые требования к использующимся оборудованию и материалам, технологии бурения, в частности, к проектированию дизайна и инжинирингу буровых растворов [4], а именно (как минимум, но не ограничиваясь):

1. Оценка стабильности отдельных компонентов бурового раствора и системы в целом в зависимости от температуры и времени ее воздействия.

2. Обеспечение безопасных значений эквивалентов циркуляционной и статической плотностей (ЭЦП и ЭСП) в условиях узкого операционного окна между поровыми давлениями и давлениями гидроразрыва.

3. Контроль седиментационной устойчивости утяжелителя в статических и динамических условиях.

4. Предотвращение высокотемпературного гелирования, вызываемого флокуляцией твердой фазы и термической деградацией компонентов бурового раствора.

5. Обеспечение минимальной и контролируемой фильтрации в забойных условиях.

Перечисленные требования являются взаимосвязанными. При планировании буровых растворов для скважин с ВТВД необходимо учитывать множество внешних (давление, температура, время термического воздействия, количество и характеристики попавшей в раствор выбуренной породы, наличие химически активных загрязнителей, конструкция скважины, режимы бурения и т.д.) и внутренних (природа химических реагентов, их концентрации) факторов. В рассматриваемых условиях глубокий анализ и подбор оптимального дизайна бурового раствора имеют решающее значение для успеха. По сравнению с буровыми растворами для традиционных условий бурения это требует проведения большего количества лабораторных экспериментов, использования специальных техник и методик.

Свойства буровых растворов для скважин с ВТВД

Скважины с ВТВД характеризуются колоссальным перепадом температуры и давления по стволу. В случае глубоководного бурения или строительства скважин в Арктике температура у морского дна или пород у устья может быть близка к 0 °С или даже отрицательной, в то время как забойные температуры очень высоки. Кроме того, при использовании растворов на углеводородной или синтетической основах (РУО или РСО) необходимо принимать во внимание сжимаемость и термическое расширение дисперсионной среды [5]. Поэтому особое внимание при проектировании дизайна и инжиниринге буровых растворов для таких скважин должно быть уделено прогнозированию и управлению реологическими параметрами в широком диапазоне термобарических условий, так как их изменение напрямую влияет на забойные давления (ЭЦП, ЭСП, свабирование, поршневание), седиментационную устойчивость, процессы гелирования.

Закономерности изменения реологических показателей в зависимости от температуры и давления устанавливаются с помощью реометров ВТВД. Полученные данные (модель данных Fann 70/75) в дальнейшем используются при гидравлическом моделировании в специализированных программных продуктах, в том числе, работающих в режиме реального времени, которые позволяют прогнозировать ЭЦП и ЭСП в любой точке скважины во время бурения, СПО, замещений и других операций, обеспечивают контроль стабильности и эффективности очистки ствола скважины от выбуренной породы, что, в конечном итоге, позволяет сократить время строительства скважин и минимизировать риски аварий и осложнений [6].

При планировании дизайна буровых растворов, а также в процессе бурения используются восьмискоростные ротационные вискозиметры. Рекомендуется производить измерения при трех температурах. Полученные данные (модель данных Fann 35А) используются для уточнения гидравлических расчетов. Для автоматизации рутинных измерений могут быть использованы цифровые аппаратные комплексы [7]. Их применение на буровой позволяет получать более быстрый отклик на изменения параметров, автоматически передавать данные замеров в программные продукты для моделирования гидравлики.

Как правило, бурение интервалов с ВТВД осуществляется при ограниченных режимах ввиду узкого операционного окна между поровыми давлениями и давлениями гидроразрыва, ограничений по максимально допустимой температуре выходящего бурового раствора на устье скважины, либо пониженного литража при отборе керна на разведочных скважинах. Кроме того, при повышении температуры раствора происходит снижение его реологических свойств. Эти два фактора могут приводить к седиментации утяжелителя. При увеличении температуры раствора (к примеру, во время длительных СПО и ГИС) оседание утяжелителя может быть критическим. Поэтому, седиментационная устойчивость бурового раствора должна контролироваться в статических условиях при максимальной ожидаемой температуре (в ячейке термостатирования) и динамических условиях (с использованием башмака VSST и ротационного вискозиметра) как при проектировании дизайна бурового раствора, так и при бурении. Существует множество других методов контроля седиментационной устойчивости как прямых (по вариации плотности бурового раствора на выходе со скважины), так и косвенных (например, по забойному давлению), но первые являются наиболее распространенными [8–10].

Гелеобразование – явление противоположное чрезмерному температурному разжижению. Наиболее частыми причинами гелирования буровых растворов в условиях ВТВД являются высокое содержание твердой фазы (до 40 % и более), особенно коллоидной, деградация компонентов бурового раствора, высокая фильтрация в условиях ВТВД, различные виды химических агрессий. Конкретный температурный предел начала гелеобразования уменьшается с увеличением содержания активной твердой фазы и плотности бурового раствора, поскольку большая удельная площадь поверхности твердых частиц ограничивает количество доступной «свободной» жидкости. Уменьшение количества «свободной» жидкости также затрудняет смачиваемость и эффективность других добавок. Гелеобразование контролируется с помощью широметра, либо по изменению статического напряжения сдвига (СНС) после термостатирования при ожидаемой максимальной температуре.

Не менее важной задачей является обеспечение минимально возможной фильтрации бурового раствора при ВТВД для минимизации рисков дифференциальных прихватов и гелеобразования. При планировании дизайна бурового раствора для скважин с ВТВД помимо стандартных тестов за 30 минут, рекомендуется проводить увеличенный во времени эксперимент (24 часа) для оценки качества фильтрационной корки.

При использовании буровых растворов на неводной основе немаловажным фактором является температура вспышки. На этапе проектирования промывочных жидкостей для скважин с ВТВД необходимо проводить моделирование температуры выходящего бурового раствора в специализированных программных продуктах, а также постоянный ее контроль в процессе бурения. Для обеспечения безопасного ведения работ рекомендуется выбирать основу РУО/РСО с максимальными значениями данного показателя. Регулирование температуры бурового раствора на выходе из скважины возможно путем уменьшения подачи бурового насоса (естественный теплообмен в скважине), либо при помощи специальных теплообменников.

Выбор типа бурового раствора для бурения в условиях ВТВД

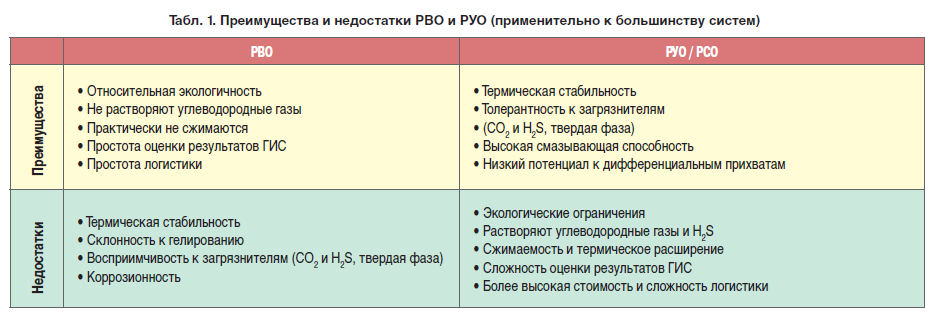

На выбор бурового раствора для скважин с ВТВД оказывает влияние ряд факторов: температура, плотность, наличие загрязнителей, влияние на экологию, стоимость, логистика и т.д. Как РВО, так и РУО/РСО имеют ряд преимуществ и недостатков (табл. 1), которые необходимо учитывать при планировании того или иного типа бурового раствора.

Наибольшее распространение для бурения скважин с ВТВД получили растворы на неводной основе. Это объясняется, в первую очередь, большей устойчивостью РУО/РСО к высокотемпературному гелеобразованию и стабильностью фильтрации в пластовых условиях. Несмотря на упомянутые преимущества, РУО/РСО имеют и определенные недостатки. Возможно, самым серьезным из них является растворимость углеводородных газов и сероводорода в базовой жидкости. Поэтому вопрос своевременного определения притока газа при использовании бурового раствора на неводной основе на скважинах с ВТВД является крайне важным, требует быстрой реакции для управления скважиной.

Алгоритм проектирования дизайна буровых растворов для бурения скважин с ВТВД

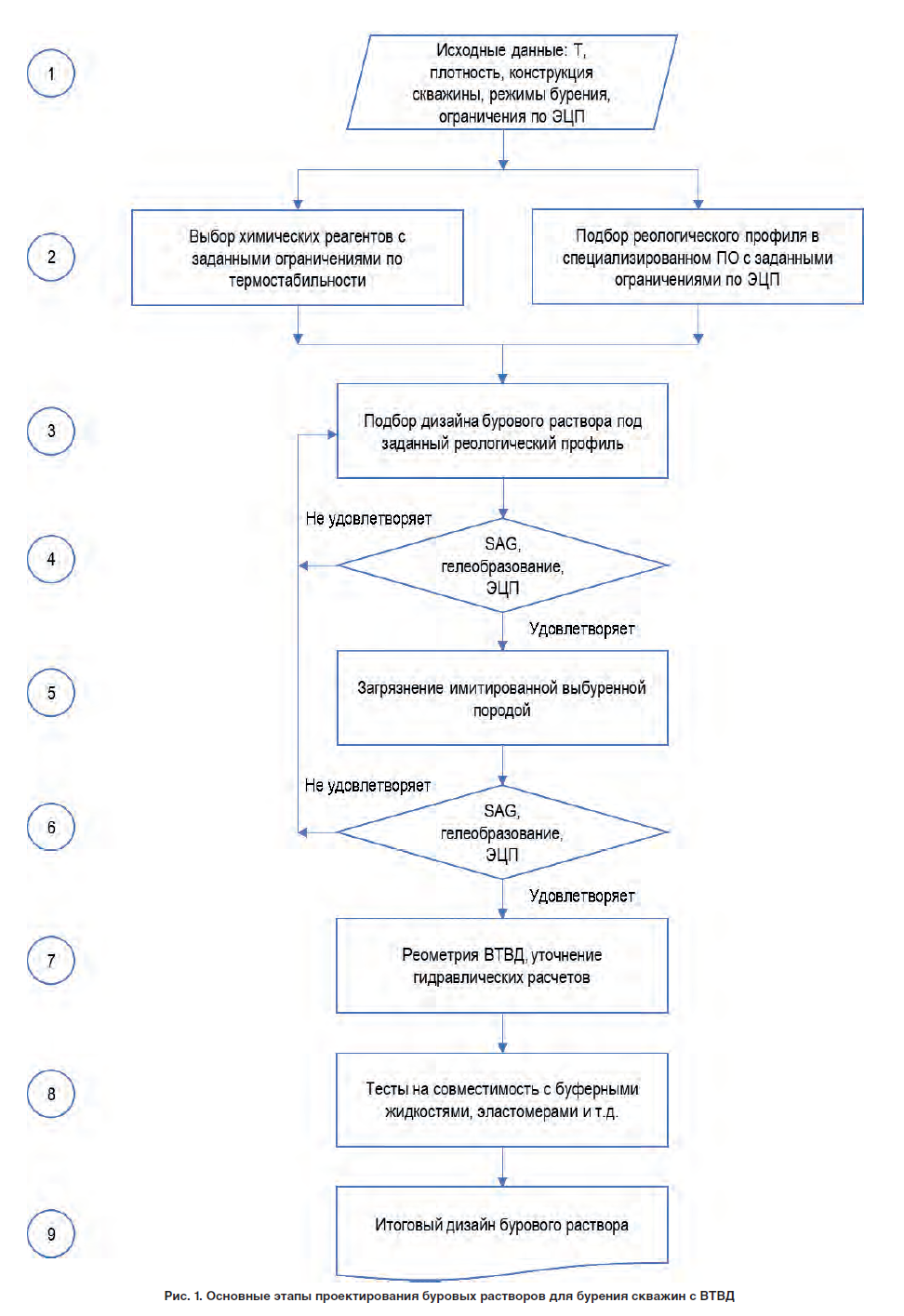

Поиск оптимальных композиции и свойств бурового раствора для ВТВД является нетривиальной задачей (рис. 1). Исходными данными для проектирования служат: температурный градиент по разрезу скважины (максимальные и минимальные ожидаемые температуры), предполагаемая максимальная статическая плотность бурового раствора, минимальный градиент гидроразрыва пласта, конструкция скважины, состав КНБК и ограничения по режимам бурения (работа скважинного и наземного оборудования).

После выбора типа бурового раствора и определения спецификации функциональных реагентов (с учетом ограничений по их термостабильности) проводится расчет оптимального диапазона реологических параметров в специализированном программном продукте с заданным пределом по ЭЦП и характеристикам оборудования. Традиционное программное обеспечение для моделирования гидравлики предполагает, что реология бурового раствора уже определена. В рассматриваемом случае реология раствора является выходными данными. Программа определяет оптимальный диапазон реологических параметров при поверхностных условиях, обеспечивающий адекватную очистку ствола скважины, поддержание желаемого давления насосов, ЭЦП меньше градиента гидроразрыва пласта и оптимизацию гидравлики долота.

На следующих этапах проводится подбор дизайна бурового раствора под заданный диапазон реологических свойств. Ввиду большого количества влияющих факторов (варьирование функциональных реагентов и их концентраций) такая задача требует проведения большого количества пилотных тестов. Современный подход к планированию эксперимента (DoE) подразумевает использование специализированных программных продуктов, позволяющих существенно сократить объем необходимых исследований [11].

Буровой раствор, удовлетворяющий требованиям по реологическим параметрам, подвергается термостарению при максимальной ожидаемой температуре для оценки термической стабильности системы, седиментационной устойчивости (по SAG-фактору), склонности к гелированию. При неудовлетворительных результатах необходимо дальнейшее варьирование функциональных реагентов и их концентраций.

Далее проводятся исследования по загрязнению системы имитированной выбуренной породой: оценивается влияние на реологические параметры, термическая стабильность, седиментационная устойчивость, склонность к гелеобразованию. При получении положительных результатов переходят к заключительному этапу: реометрия при ВТВД, уточнение гидравлических расчетов, тесты на совместимость с буферными составами (цементировочными и для жидкостей заканчивания/испытания), эластомерами и т.д.

Проектирование дизайна бурового раствора для строительства разведочной скважины с ВТВД на шельфе Каспийского моря

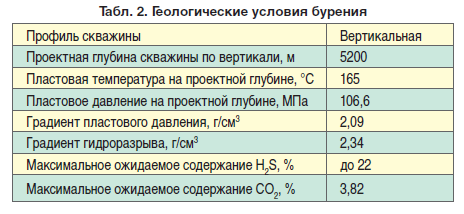

На этапе подготовки проекта строительства поисково-оценочной скважины в пределах континентального шельфа Дагестана была поставлена задача разработки дизайна бурового раствора для бурения интервала с экстремальными горно-геологическими условиями (табл. 2).

Работа по поиску оптимальных композиции и свойств проводилась на протяжении 9 месяцев при поддержке испытательной лаборатории буровых растворов в г. Волжском, лаборатории буровых растворов и цементировочных жидкостей в г. Астрахани и аналитической лаборатории в г. Хьюстон. Ввиду огромного количества промежуточных данных, полученных на разных этапах, в данной статье излагаются только финальные результаты исследований.

На первоначальном этапе в качестве решения прорабатывались два альтернативных варианта: высокотемпературная полимер-лигносульфонатная система РВО и раствор на неводной основе. Впоследствие в качестве системы бурового раствора для бурения секции с ВТВД был утвержден РУО ввиду перечисленных ранее преимуществ, а также по причине использования РУО при бурении верхних секций рассматриваемой скважины и в эксплуатационном бурении на других платформах на данном проекте. Использование одного типа раствора значительно упрощает логистику в условиях морского бурения, а также позволяет оперативно мобилизовать доставку химических реагентов в случае непредвиденных ситуаций, таких как поглощения.

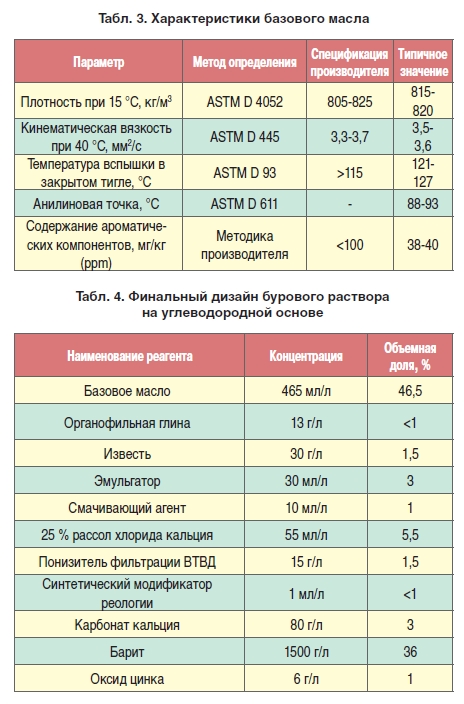

В качестве углеводородной основы было выбрано базовое масло на основе линейных парафинов C11-C24 (табл. 3). Данный продукт характеризуется низкой кинематической вязкостью, высокой температурой вспышки, он экологически безопасен.

В качестве эмульгатора использовался продукт на основе полиаминоамидов жирных кислот, обеспечивающий стабильность эмульсии и реологических параметров при температуре выше 200 °С. В качестве основного структурообразователя использовалась органофильная глина, а регулирование реологических характеристик при низких скоростях сдвига проводилось добавкой синтетического модификатора реологии на основе димеров жирных кислот. Для регулирования фильтрации ВТВД использовался гильсонит с температурой размягчения более 220 °С, так как использование традиционного продукта с температурой размягчения 170–190 °С не позволяло регулировать фильтрацию при плановой забойной температуре в 165 °С. В качестве утяжелителя использовался барит со средней плотностью 4,2–4,3 г/см3 (массовые доли остатка, диаметр частиц которого превышает 75 мкм / не превышает 6 мкм, – не более 3 % / не более 30 % соответственно). Для нейтрализации сероводорода в составе бурового раствора было предусмотрено использование оксида цинка.

В табл. 4 представлен финальный дизайн бурового раствора на углеводородной основе. В рассматриваемой композиции содержание твердой фазы превышает 40 % объема. Следует отметить, что для подобных систем для эффективного смачивания гидрофильной поверхности твердых частиц с целью предотвращения флокуляции, стабилизации реологических параметров и фильтрации ВТВД требуется использование смачивающего агента в достаточно высокой концентрации. В рассматриваемом случае итоговая концентрация смачивающего агента составила 1 % объема.

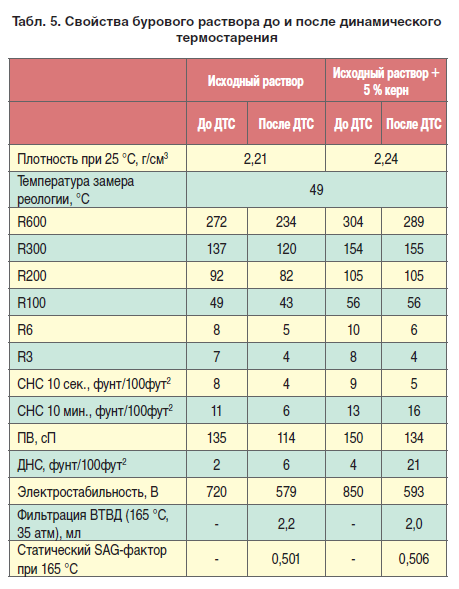

После приготовления проба бурового раствора делилась на две равные части. Одна из частей загрязнялась измельченным мелкодисперсным керновым материалом в количестве 5 % объема. Обе пробы были подвергнуты динамическому термостарению (ДТС) в роллерной печи в течение 16 часов при 165 °C и противодавлении в ячейке в 10 атм. Основные параметры бурового раствора до и после ДТС приведены в табл. 5. Как для исходного, так и для загрязненного бурового раствора отмечено некоторое снижение реологических параметров после ДТС, в том числе и СНС, что указывает на отсутствие тенденции к высокотемпературному гелированию.

Определение показателя седиментационной устойчивости в статическом состоянии при 165 °C (вертикальное положение ячейки) проводилось для растворов, предварительно подвергнутых ДТС. После статического термостатирования раствор характеризовался однородностью, без признаков расслоения фаз, отсутствием тенденции к гелированию и образованию агломератов. Отбиралось 5 проб бурового раствора по высоте ячейки (по 20 % от общего объема каждая). Статический SAG-фактор определялся как отношение плотности пробы из нижней части ячейки к сумме плотностей проб из нижней и верхней частей. Приемлемым считается значение данного показателя <0,520. Таким образом, рассматриваемая система РУО характеризуется высокой седиментационной устойчивостью при ожидаемой максимальной пластовой температуре.

Совместимость бурового раствора с буферными жидкостями

Буровой раствор в процессе строительства, заканчивания, испытания, либо ликвидации скважины может вступать в контакт с различными технологическими жидкостями. По своей природе буровые растворы на неводной основе (РУО/РСО) не совместимы с жидкостями на водной основе. Для предотвращения образования не прокачиваемых эмульсий используются специальные разделяющие буферные составы. Совместимость бурового раствора и разделяющих буферов зависит от их дизайна, условий применения и определяется в ходе проведения лабораторных испытаний.

Совместимость бурового раствора и буферного состава для замещений на рассолы определяется с помощью замеров реологических параметров по Fann 35 для исходного бурового раствора и спейсера, а также для нескольких пропорциональных смесей этих двух жидкостей, обычно в соотношениях 25:75, 50:50 и 75:25. Полученные значения наносятся на гистограмму, чтобы можно было визуализировать тенденцию. Жидкости считаются совместимыми, когда линия тренда показывает положительный наклон от бурового раствора (слева) к буферному составу (справа) при 100 об./мин.

Совместимость бурового раствора и цементировочного буферного состава определяется по так называемому R-индексу. Для этого определяют реологические характеристики бурового раствора, цементировочного буфера и их смесей в соотношениях 95:5, 75:25, 50:50, 25:75 и 5:95, а также визуально оценивается загущение, флокуляция, оседание твердой фазы и расслоение. R-индекс рассчитывается как разница между максимальными показаниями при 100 об./мин. (для боба R1B1) для смесей и для чистого бурового раствора/буфера

(в зависимости какая величина больше). Если R-индекс > 40, жидкости считаются несовместимыми.

По результатам лабораторных испытаний исходный буровой раствор, а также буровой раствор, загрязненный фактическим керновым материалом (табл. 5), показали совместимость с буферным составом на основе смеси бромидов цинка и кальция плотностью 2,19 г/см3 и разделительным цементировочным буфером.

Меры по предотвращению угроз, связанных с наличием сероводорода

Наиболее серьезным видом загрязнения бурового раствора является сероводородная агрессия. Этот газ смертельно опасен для человека. Поэтому разработка мер, направленных на контроль его присутствия и нейтрализацию, является одной из первостепенных задач. Ввиду практически неограниченной растворимости сероводорода в углеводородах, при работе с РУО необходимо предпринимать дополнительные меры безопасности.

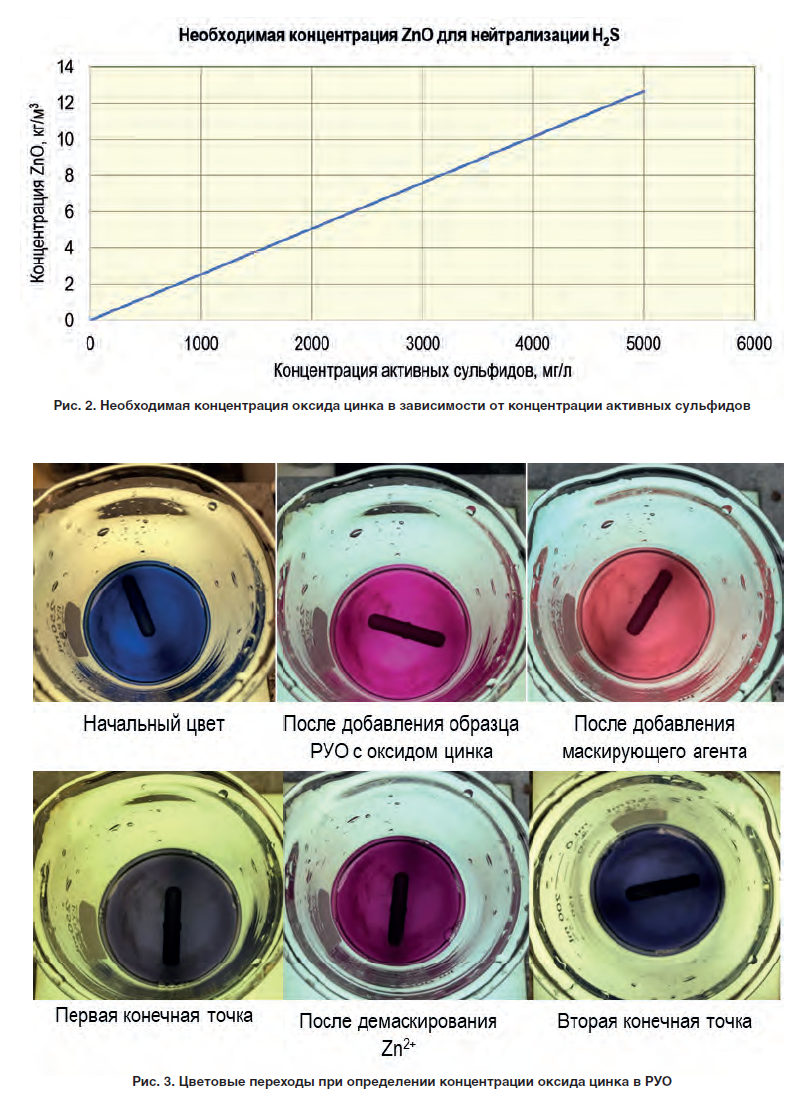

Косвенными признаками поступления сероводорода в раствор являются наличие характерного запаха, падение электростабильности, реологических параметров, щелочности, изменение характера смачиваемости. Для количественного определения наличия сероводорода используется газоанализатор Гаррета [12]. Для анализа используется аликвота РУО. В ходе эксперимента определяется концентрация активных сульфидов, представляющих собой продукты нейтрализации сероводорода известью и непрореагировавший газ. При обнаружении сероводорода в растворе газоанализатором Гарретта необходимо незамедлительно провести обработку раствора оксидом цинка (рис. 2).

Так как на рассматриваемой скважине ожидалось присутствие сероводорода в высокой концентрации, в составе бурового раствора было предусмотрено использование оксида цинка. Для безопасного ведения работ рекомендуется поддерживать избыток оксида цинка в активном объеме бурового раствора около 3–6 кг/м3. Существует методика определения концентрации карбоната цинка в РВО [13]. Она же может быть использована и для определения концентрации оксида цинка в присутствии соединений кальция. Суть ее заключается в раздельном комплексонометрическом титровании катионов Ca2+ и Zn2+. Данная методика предусматривает использование цианида натрия в качестве маскирующего агента для иона цинка. Цианид натрия – ядовитое вещество и требует наличия специальной лицензии для использования в России. В аналитической лаборатории Компании в г. Хьюстон была разработана собственная методика определения концентрации оксида цинка в РУО методом раздельного комплексонометрического титрования с использованием безопасного маскирующего агента (рис. 3). Все используемые в методике реактивы доступны к заказу у поставщиков, работающих на территории России.

Компьютерное моделирование температурного профиля и давлений в скважине на этапе проектирования

Плотность и реологические параметры РУО значительно варьируются в различных точках скважины с ВТВД. Это связано, в первую очередь, с сжимаемостью и тепловым расширением базового масла, а также неравновесностью процесса теплопереноса в скважине в статических и динамических условиях. Такие изменения градиента плотности и вязкости могут быть критичными с точки зрения контроля за скважиной и безопасности процесса бурения. Для прогнозирования давлений в скважине необходимо установить:

– влияние давления и температуры на плотность базового масла (так называемые PVT-зависимости);

– влияние давления и температуры на реологический профиль РУО;

– температурные градиенты в скважине в статических и динамических условиях.

В процессе компьютерного моделирования использовался проектный геотермический профиль разреза скважины, данные реометрии ВТВД бурового раствора, полученные для интервала температур 49–200 °С и давлений 0–1020 атм. PVT-зависимости и термодинамические характеристики базового масла использовались из базы данных программного продукта.

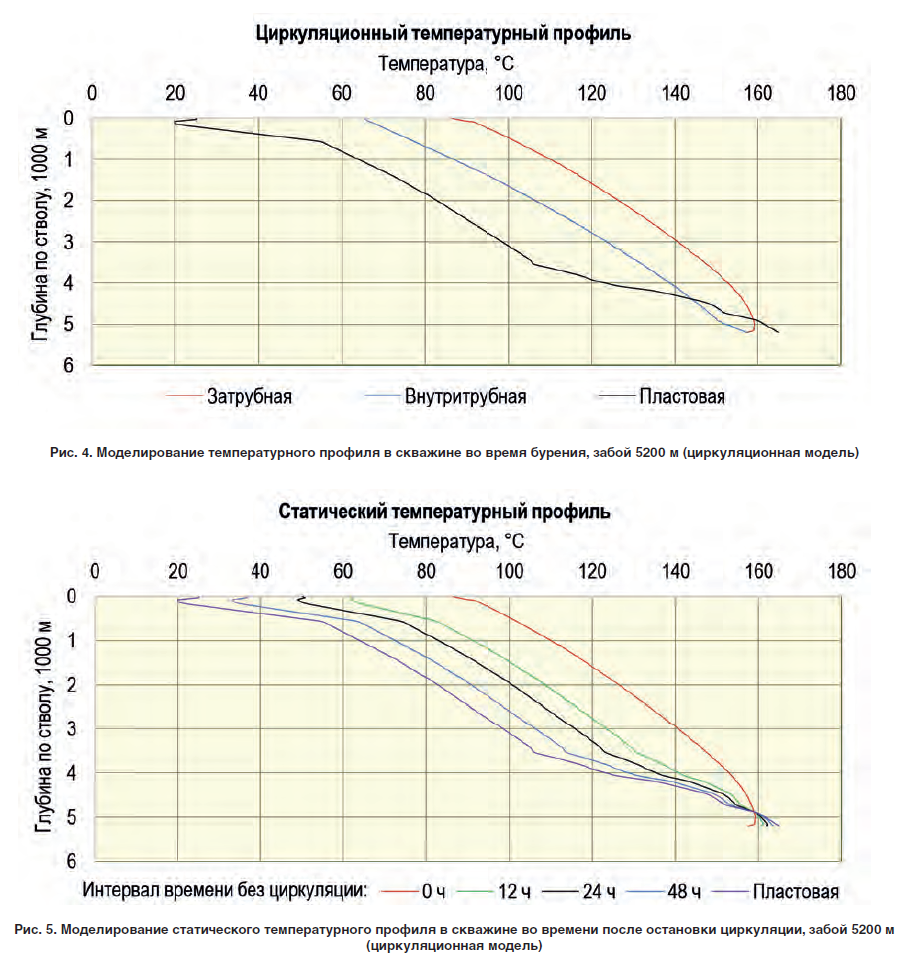

Исходными данными для компьютерного моделирования процессов теплопереноса в системе поверхность–скважина служат: тип промывочной жидкости (по сути, данные по ее теплоемкости и теплопроводности), изменение геотермического коэффициента по разрезу скважины, время и режим циркуляции, температуры в различных точках циркуляционной системы. Существует несколько методик моделирования температурного профиля в скважине. Циркуляционная модель, используемая при проектировании, позволяет смоделировать температуру, установившуюся в затрубном пространстве и на выходе из скважины за определенный промежуток времени от начала циркуляции. При этом входным параметром служит предполагаемая температура раствора на всасе насоса (зависит от интенсивности теплообмена с окружающей средой). В процессе бурения используется «полевая» модель. Она является более точной, а входными параметрами служат температуры на входе/выходе со скважины и циркуляционная забойная температура.

Согласно проведенным расчетам с использованием циркуляционной модели при принятых температуре раствора в рабочей емкости 65 °С и температуре окружающей среды 25 °С, ориентировочная установившаяся максимальная температура бурового раствора на выходе из скважины должна была составить порядка 85 °С (рис. 4). Данный расчет является приближенным и не учитывает фактическое рассеивание теплоты буровой установкой.

После остановки циркуляции температура бурового раствора в скважине будет стремиться к установлению равновесия с геотермическим градиентом (рис. 5).

Со временем раствор в нижней части скважины будет нагреваться и охлаждаться в верхней.

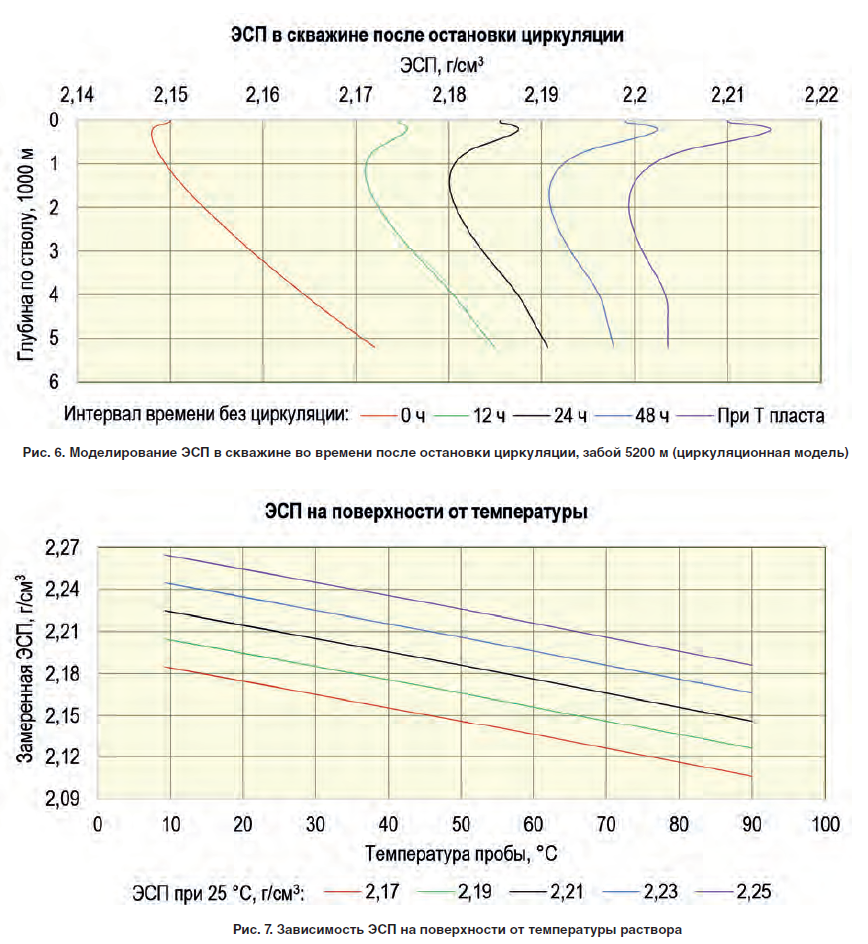

Эквивалентная плотность бурового раствора является функцией давления и температуры. В изобарных условиях статическая плотность бурового раствора увеличивается со снижением температуры, а в изотермических– растет с увеличением давления. ЭСП в скважине после остановки циркуляции будет увеличиваться вследствие охлаждения бурового раствора в верхней части (влияние давления мало) и увеличения гидростатического давления раствора на забое (рис. 6, расчет для ЭСП (25 °С) = 2,21 г/см3). Учет данных факторов крайне важен с точки зрения контроля за скважиной.

Контроль плотности бурового раствора на поверхности необходимо проводить с учетом фактора термического расширения. Для рассматриваемой системы бурового раствора путем компьютерного моделирования получена зависимость ЭСП на поверхности от температуры раствора (рис. 7). При последующем математическом анализе выведена формула для определения ЭСП при 25°С от ЭСП при температуре замера (Т, °С):

ЭСП (25 °С) = ЭСП (Т) + 0,001 ∙ T - 0,0242.

Приведение замеров ЭСП к единой температуре необходимо для контроля за скважиной, а также для определения седиментационных процессов. Таким образом может быть определено оседание утяжелителя в скважине во время простоев. При восстановлении циркуляции фиксируются время, расход, температура, плотность, затем проводится пересчет на прокачанный объем (глубину) и эквивалент плотности при 25 °С.

Согласно проекту, ориентировочный градиент пластового давления равен 2,09 г/см3. Соответственно, для соблюдения правил безопасности в нефтяной и газовой промышленности статическая плотность бурового раствора должна быть не менее 2,19 г/см3. В то же время проектное значение градиента гидроразрыва составляет 2,34 г/см3. На рис. 8 представлены результаты параметрического анализа зависимости ЭЦП во время бурения на глубине 5200 м от подачи насоса и ЭСП. В рассматриваемом случае при ЭСП равной 2,20 г/см3 расчетная ЭЦП составит 2,25 г/см3 при 1850 л/мин., что соответствует безопасным значениям.

Принимая во внимание разведочный характер бурения и существующие риски несоответствия фактических градиентов давлений проектным, может потребоваться как увеличение, так и снижение ЭСП. Для минимизации рисков, связанных с геологической неопределенностью, наиболее эффективным решением для строительства данной скважины будет применение технологии бурения с регулируемым давлением – БРД. Создавая противодавление на устье Ризб., как в статических, так и в динамических условиях, возможно осуществлять бурение скважины с меньшей плотностью раствора, чем предусмотрено проектом, при этом с постоянной репрессией на пласт (табл. 6).

Инжиниринг буровых растворов при бурении поисково-оценочной скважины с ВТВД на шельфе Каспийского моря

Согласно геомеханической модели, ожидаемый градиент пластового давления при строительстве интервала под хвостовик должен был составить 2,09 г/см3, при этом ожидаемый градиент начала поглощения – 2,34 г/см3. В соответствии с ПБНГП минимальная безопасная плотность бурового раствора в таких условиях должна быть не менее 2,19 г/см3. Учитывая риски возникновения поглощений в случае превышения градиента гидроразрыва пород, либо возникновения ГНВП в случае, если фактическое значение градиента пластового давления будет выше ожидаемого, было принято решение о строительстве данного интервала с использованием технологии бурения с регулируемым давлением [14]. Для бурения с регулируемым давлением предполагалось использовать РУО плотностью 2,10 г/см3, с замещением на раствор плотностью 2,19 г/см3 при отборе керна и СПО (табл. 7).

В условиях морского бурения и больших объемов глубоких скважин, тщательно спланированный менеджмент объемов буровых растворов имеет важное значение. Учитывая ограничения емкостного парка СПБУ, а также для сокращения времени, приготовление начального объема производилось на растворе с предыдущего интервала (путем смещения ВНО и доутяжеления), а также с использованием премикса, приготовленного на другой технологической платформе и доставленного до СПБУ судами обеспечения.

Перед разбуриванием цементного камня и башмака обсадной колонны скважина была переведена на раствор плотностью 2,10 г/см3. После разбуривания башмака обсадной колонны на глубине 4547 м и выхода в породу до глубины 4555 м было проведено испытание на герметичность. По результатам проведенных испытаний установлено, что эквивалент прочности горных пород под башмаком составляет 2,45 г/см3.

Бурение в интервале 4555–4807 м проходило в штатном режиме. Противодавление на поверхности во время бурения – до 5,5 атм., при этом фактическое значение ЭЦП по датчику забойного давления поддерживалось на уровне 2,20–2,22 г/см3. При наращивании прикладывалось противодавление до 47–50 атм.

На глубине 4807 м бурение сплошным забоем было остановлено, и принято решение о подъеме КНБК для ее замены на керноотборный снаряд. Перед СПО были проведены тесты по определению градиента начала поглощения (установленное значение – не менее 2,30 г/см3) и пластового давления (установленное значение – не выше 2,07 г/см3). Бурение с отбором керна в интервале 4807–4826 м изначально было запланировано с использованием бурового раствора плотностью 2,19 г/см3, но по результатам проведенных испытаний было решено проводить на растворе плотностью

2,10 г/см3.

Бурение в интервале 4826–5225 м сопровождалось периодическим выходом газов наращивания с ростом газопоказаний в воздушной среде до 3–5 %. Поэтому градиент давления на забой был увеличен до 2,22–2,24 г/см3 по датчику ЭЦП. Противодавление на поверхности во время бурения – до 10 атм. При наращивании прикладывалось противодавление до 58–64 атм.

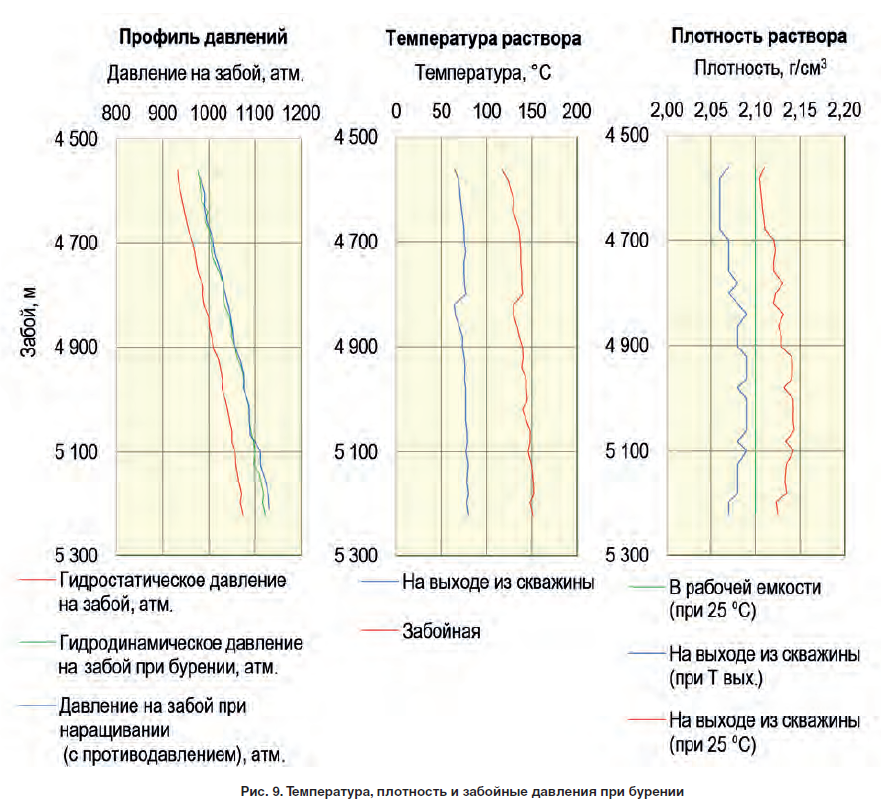

Температура бурового раствора, плотность и профиль забойных давлений при бурении в интервале 4555–5225 м представлены на рис. 9.

После достижения проектной глубины 5225 м были проведены тесты по определению градиента начала поглощения интервала открытого ствола, который составил не менее 2,30 г/см3. Далее скважина была переведена на раствор глушения плотностью 2,19 г/см3, и был проведен комплекс ГИС. Следует отметить, что во время продолжительного комплекса ГИС (6 рейсов на кабеле) буровой раствор сохранял стабильность свойств, отсутствовали признаки седиментации утяжелителя и гелеобразования. Результаты проведенного комплекса ГИС послужили основанием для удлинения секции до глубины 5265 м. Из-за отсутствия данных о безопасных границах градиентов давлений, бурение было продолжено с использованием раствора плотностью 2,19 г/см3, при этом расчетная ЭЦП составляла 2,30–2,31 г/см3. Бурение до забоя 5265 м было завершено в штатном режиме.

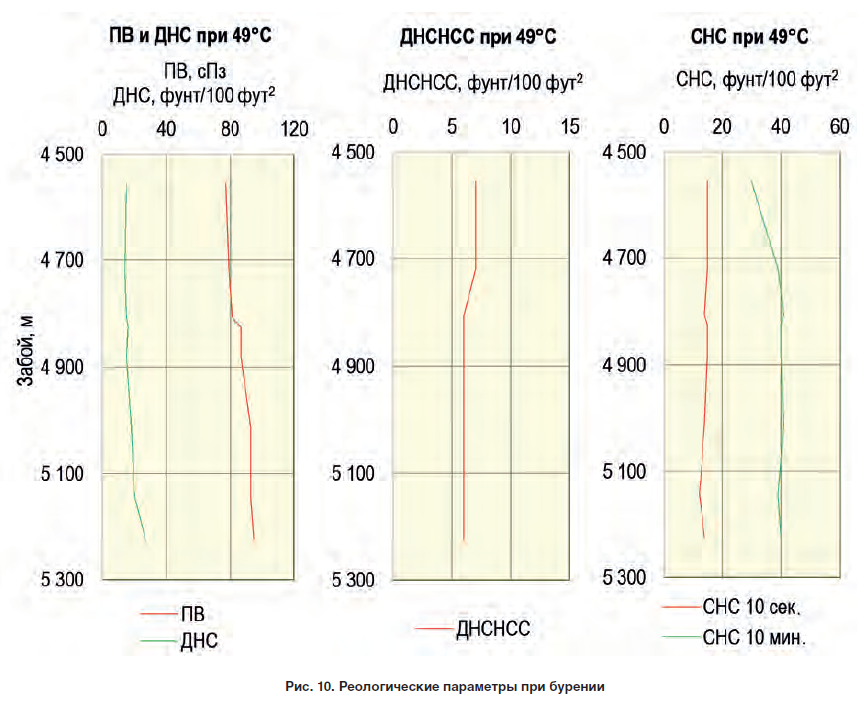

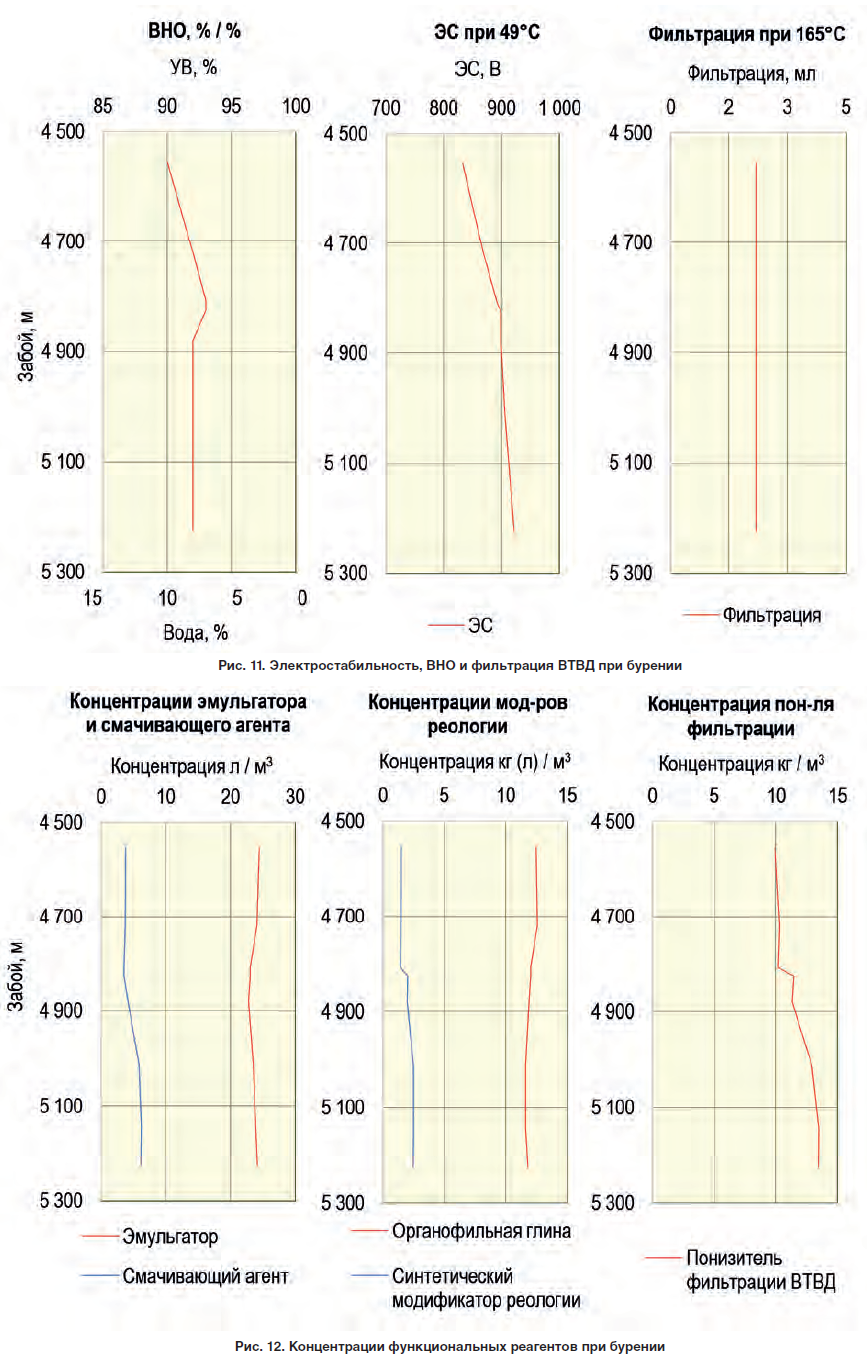

При бурении интервала температура бурового раствора на выходе со скважины достигала значений до 80°С (рис. 9), в результате чего наблюдалось активное испарение водной фазы, и как следствие, падение реологических параметров (рис. 10 и рис. 11). Для поддержания ВНО на уровне 92 % / 8 % производились постоянные обработки бурового раствора путем вывода рабочего раствора из актива, смешения со слабо концентрированным рассолом (16 % хлорида кальция), утяжелением до рабочей плотности (2,1 г/см3) и дальнейшим медленным вводом по циклу. Периодически слабо концентрированный рассол в объеме 3–5 м3 вводился по циклу в рабочую емкость. Интенсивность испарения доходила до 5–6 м3 воды в сутки.

Продолжительное воздействие высоких температур при бурении нижней части интервала приводило к незначительному снижению реологических параметров раствора. Для поддержания реологических параметров в программных значениях буровой раствор в процессе бурения дообрабатывался синтетическим регулятором реологии (рис. 12). Необходимо отметить, что безусловно успешным моментом было полное отсутствие оседания барита во время СПО и при нахождении раствора в статическом положении в скважине на протяжении нескольких суток на завершительных этапах строительства скважины, когда плотность бурового раствора составляла 2,19 г/см3, а содержание барита в растворе – 43 % объема.

Заключение

Для бурения поисково-оценочной скважины с высокими пластовыми давлением и температурой на шельфе Каспийского моря на этапе проектирования дизайна бурового раствора были учтены требования по сохранению свойств промывочной жидкости при длительном воздействии высоких температур (>160 °C) и подбору оптимального реологического профиля, обеспечивающего седиментационную стабильность системы с учетом ограничений по значениям ЭЦП. Для расчета градиентов давлений в скважине использовалось специализированное программное обеспечение, учитывающее термобарическое изменение свойств РУО. С целью обеспечения безопасности ведения работ в условиях наличия сероводорода была разработана оригинальная аналитическая методика по определению концентрации оксида цинка в буровом растворе на неводной основе. Проведена работа по подбору дизайна буферных жидкостей для замещения на рассол бромида цинка и цементировочных буферов.

При практической реализации проекта для эффективного управления объемами на СПБУ и снижения затрат времени на приготовление раствора для бурения интервала с ВТВД использовался РУО с предыдущего интервала, а также премикс, приготовленный на другой технологической платформе и доставленный судами обеспечения. Бурение большей части интервала производилось с применением технологии регулируемого давления. При этом использовался буровой раствор плотностью 2,10 г/см3. При проведении ГИС, а также при углублении скважины свыше проектного значения использовался буровой раствор плотностью 2,19 г/см3. Концентрации химических реагентов при бурении интервала поддерживались в соответствии с рекомендованными по результатам лабораторных испытаний, а параметры буровых растворов отвечали программе. Во время продолжительного комплекса ГИС буровой раствор сохранял стабильность свойств, отсутствовали признаки седиментации утяжелителя и гелеобразования.

Особый подход к проектированию, планированию и инжинирингу буровых растворов позволил успешно пробурить и испытать уникальную скважину с ВТВД на Российском шельфе. Рассматриваемые практики могут быть применены при подготовке и строительстве других скважин с высокими давлениями и температурами, которых становится все больше.

Благодарности

Авторы выражают благодарность компании-оператору ООО «ЛУКОЙЛ-Нижневолжскнефть», буровому подрядчику ООО «БКЕ Шельф» и ООО «Технологическая Компания Шлюмберже» за плодотворное сотрудничество и успех в реализации проекта, а также возможность публикации достигнутых результатов.