Современная тенденция бурения характеризуется увеличением объемов горизонтальных скважин. При бурении горизонтального участка свыше 1000 м наблюдаются проблемы [1–7], связанные с доведением осевой нагрузки и, как следствие, невозможность продолжения бурения с использованием стандартной КНБК (ВЗД и долото типа PDC).

Для решения проблем с доведением осевой нагрузки при горизонтальном бурении, как правило, применяют следующие методы:

– ввод смазывающей добавки/прокачка специализированных пачек в буровом растворе;

– использование раствора на углеводородной основе;

– использование роторно-управляемых систем.

Российская компания ООО «Автома-тизированные Системы Бурения» осуществляет решение проблемы, связанной с доведением осевой нагрузки при горизонтальном бурении путем автоматизации и поверхностной осцилляции бурильного инструмента.

Аспектами к такому решению стало понимание характера сопротивления трения движению трубы при направленном бурении. Трение всегда действует на бурильную колонну в направлении сопротивления имеющемуся движению или готовящемуся движению, если труба не движется. Когда бурильная колонна опускается в скважину без вращения, сила трения является осевой и уменьшает нагрузку на крюке. Когда труба вращается без осевого перемещения, трение является касательным и вызывает крутящий момент, сопротивляющийся вращению трубы. Если труба вращается и перемещается в осевом направлении одновременно, трение действует в направлении, противоположном векторному направлению движения точки на трубе [1]. Другими словами, генерируются как крутящий момент, так и осевой компонент силы трения.

При начале, как вращения, так и осевого перемещения для инициации движения бурильный инструмент должен пройти точку максимального приложения усилия – «страгивающую нагрузку». Страгивающая нагрузка проявляется как в максимальной разгрузке веса на крюке при осевом перемещении колонны бурильных труб, так и в максимальном пике крутящего момента– до начала движения КНБК.

Таким образом, сила трения в статическом положении бурильного инструмента отличается на силу трения в динамическом положении бурильного инструмента на величину страгивающей нагрузки.

Величина силы трения в динамическом положении бурильного инструмента определяется коэффициентом трения, умноженным на совокупную боковую контактную силу между трубой и стенкой ствола скважины (или внутренней стенкой обсадной колонны). Коэффициент трения почти не зависит от скорости скольжения трубы при условии, что существует движение колонны, но при этом коэффициент трения значительно больше до начала движения. По мере того как сила постепенно прикладывается к неподвижному телу для инициирования скольжения, сопротивление трения увеличивается до момента начала движения, а затем резко падает до более низкого уровня по мере продолжения движения. Коэффициент трения в точке предстоящего движения называется коэффициентом статического трения, и он обычно примерно на 25–40 % больше, чем коэффициент динамического трения после начала движения [4].

При горизонтальном бурении бурильщик непосредственно контролирует движение инструмента в скважину верхней части бурильной колонны для косвенного управления нагрузкой на долото и дифференциальным перепадом давления на ВЗД. Связь между продвижением бурильной колонны с поверхности и силой, приложенной к долоту, представляет собой комбинацию упругой природы бурильной колонны и силы трения, действующей на нее.

Бурильщик при проявлении эффекта складывания инструмента на практике должен осуществлять резкую подачу талевого блока, чтобы привести в движение инструмент и преодолеть порог на страгивающую нагрузку. Таким образом, он управляет тремя факторами:

– шаг подачи бурильного инструмента (расстояние перемещения талевого блока, мм);

– скорость подачи инструмента (м/ч);

– частота подачи инструмента.

В случае, когда один из трех составляющих факторов не достаточен для преодоления страгивающей нагрузки, движения КНБК не происходит до момента концентрации предельных напряжений в бурильном инструменте. При переходе порога предельных напряжений инструмент частично распрямляется, это приводит к тому, что долото чрезмерно внедряется в горную породу, ВЗД уходит в режим тормоза, а направление отклонителя ВЗД уходит с заданного сектора и процесс направленного бурения становится невозможным.

ООО «Автоматизированные Системы Бурения» успешно внедрило технологию автоматизированной подачи бурильного инструмента при помощи системы «САУБ» и технологию поверхностной осцилляции бурильного инструмента (осцилляция верхнего силового привода) при помощи системы «Spin Master».

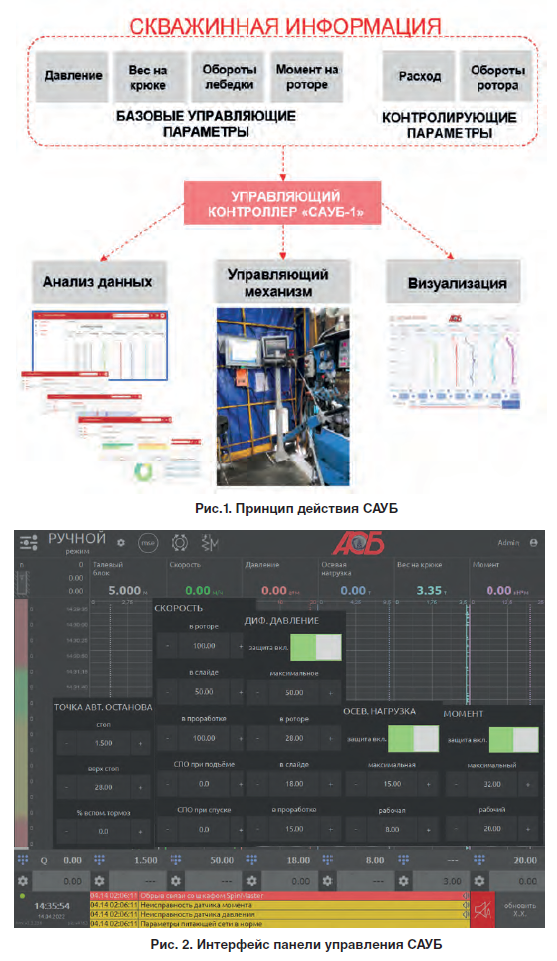

Система автоматизированного управления бурением «САУБ»

Система САУБ (рис. 1) применяется для управления процессом бурения на буровых установках, оборудованных буровой лебедкой с ручным управлением тормозом буровой лебедки, либо лебедкой, оборудованной электронной/гидравлической/пневматической системой управления буровой лебедкой с джойстиком бурильщика (управляемый электропривод, управляемые электромагнитные клапана в магистрали тормозной системы лебедки и т.д.

Система «САУБ» определяет мгновенные изменения эффективности бурения [5], подбирает оптимальные буровые параметры и передает исполнительному механизму команды на изменения режима бурения для максимального повышения МСП (рис. 2). Работа «САУБ» ведется в следующих режимах:

– автоматическое поддержание механической скорости бурения;

– автоматическая подача долота в зависимости от нагрузки на долото;

– автоматическая подача долота в зависимости от перепада давления;

– автоматическая подача долота в зависимости от момента на инструменте;

– автоматическая система поддержания заданной скорости спускоподъемных операций с ограничением на работу лебедки при превышении значений установок «затяжки/посадки/разгрузки на забой как в автоматическом, так и в ручном режиме работы бурильщика».

Система «САУБ» является системой поверхностного монтажа (рис. 3), переход в ручной режим бурения может быть осуществлен в любое время. Технологическая схема расположения мест установки датчиков «САУБ» на буровой установке представлена ниже.

Система осцилляции верхнего силового привода «Spin Master»

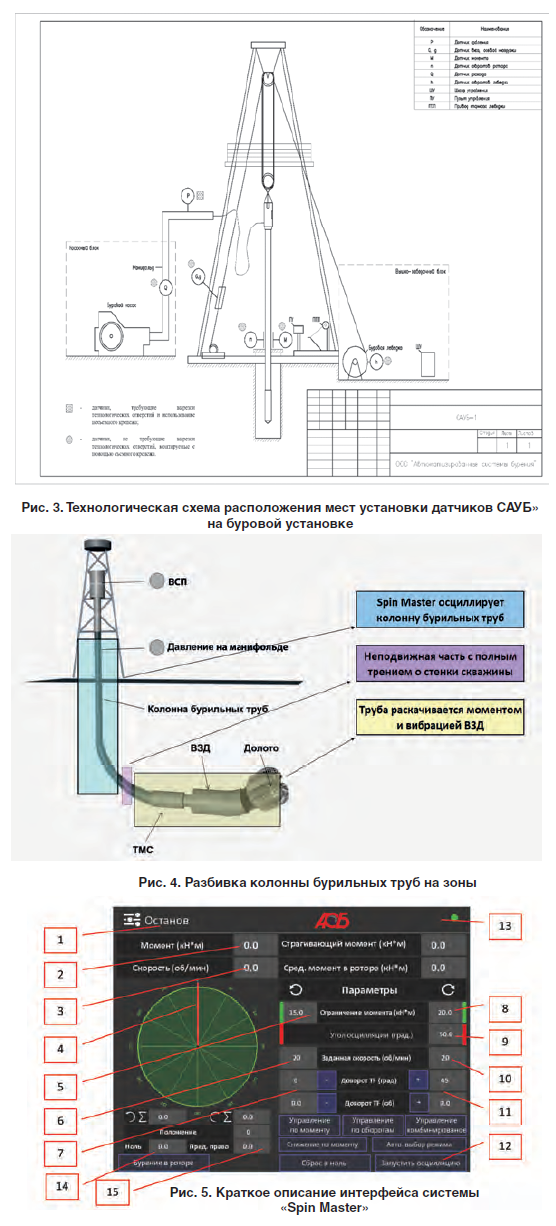

При осцилляции ВСП существует три зоны с разным трением:

При включении в работу системы «Spin Master» начинается осцилляция колонны бурильных труб при помощи ВСП. При этом всю колонну бурильных труб можно условно разделить на три зоны (рис. 4), характеризующиеся разными типами воздействующих на них сил трения:

1) большая часть колонны бурильных труб (подвергается вращению при осцилляции ВСП – осевое трение переводится в крутящий момент);

2) неподвижная часть колонны бурильных труб (осевое трение действует в полной мере);

3) элементы КНБК (при механическом бурении трение минимально, так как идет вибрация от ВЗД).

Основной задачей при осцилляции ВСП является минимизация зоны с неподвижной частью колонны бурильных труб (фиолетовая заливка). Это достигается за счет максимального количества совершаемых оборотов. Должен быть соблюден баланс, при котором вращение инструмента не доводится до КНБК (показатели TF на телеметрической системе) и в то же время количество совершаемых оборотов будет достаточным для снижения сил трения и осуществления процесса наклонно-направленного бурения без складывания инструмента.

Основной задачей системы «Spin Master» является сведение к минимуму (по длине) зоны неподвижной части колонны бурильных труб (фиолетовая часть колонны на рис. 1). Минимизация зоны 2 достигается при максимально допустимом количестве оборотов совершаемых ВСП при осцилляции. Максимально допустимое количество оборотов — это такое количество оборотов ВСП (по часовой и против часовой стрелки), при котором соблюдается баланс между тем, что вращение верхней части бурильной колонны не доводится до КНБК (показатели TF с телеметрической системы приходят стабильными и не меняются) и в то же время заданного количества оборотов достаточно для снижения сил трения и осуществления процесса наклонно-направленного бурения без «складывания» инструмента.

При осцилляции оператор управляет следующими параметрами:

– количество оборотов (угол осцилляции);

– скорость вращения инструмента;

– ограничение крутящего момента при вращении по и против часовой стрелки (в прямом и обратном направлении).

Монтаж системы осуществляется в течении 12 ч. при не работающем ВСП по согласованному проекту подключения.

Необходимым условием для установки системы Spin Master является исправный энкодер на валу электродвигателя ВСП.

1 – строка состояния системы Spin Master;

2 – отображение текущего момента на ВСП;

3 – отображение текущей скорости вращения ВСП;

4 – отображение текущего положения выходного вала ВСП;

5 – значение ограничения момента вращения ВСП в обратном направлении при осцилляции. При достижении текущим моментом данного предела осцилляция остановится и переключится на вращение в обратную сторону;

6 – задание скорости вращения выходного вала ВСП при вращении в обратном направлении при осцилляции;

7 – задание угла подворота в обратном направлении;

8 – задание ограничения момента вращения ВСП в прямом направлении при осцилляции. При достижении текущим моментом данного предела осцилляция остановится и переключится на вращение в обратную сторону;

9 – заданный угол осцилляции – это то количество оборотов (в оборотах или в градусах), на которое будет поворачиваться выходной вал ВСП при осцилляции в случае не превышения ограничения по крутящему моменту;

10 – задание скорости вращения выходного вала ВСП при вращении в прямом направлении при осцилляции;

11 – задание угла подворота в прямом направлении;

12 – кнопка «Запустить осцилляцию» для включения осцилляции;

13 – поле отображения состояния сигнала энкодера ВСП;

14 – «ноль» или начальный угол осцилляции. В данное положение выходной вал ВСП будет возвращаться при вращении назад. Начальный угол может быть меньше нуля, при этом осцилляция будет осуществляться в обратную сторону;

15 – предел вправо – предельное положение осцилляции вправо. Рассчитывается как сумма начального угла осцилляции (14) и заданного угла осцилляции (9).

В строке состояния отображается текущее состояние модуля Spin Master. Оно может принимать одно из следующих значений: блокировка работы, подворот, останов, вращение вправо, вращение влево.

«Подворот». В режиме подворота системы Spin Master осуществляет управление ВСП. В данном режиме возможно подворачивать выходной вал ВСП в прямом и обратном направлениях на указанный угол в градусах или оборотах соответственно.

Для подворота необходимо нажать на кнопку «+» для подворота в прямом направлении или «-» для подворота в обратном направлении.

«Останов». В данном режиме система останавливает вращение выходного вала ВСП.

«Вращение вправо». Система осуществляет вращение в прямом направлении при включенной осциляции.

«Вращение влево». Система осуществляет вращение в обратном направлении при включенной осциляции.

На сегодняшний день с системой «САУБ» пробурено более 500 скважин. Заказчиками являются компании:

• ООО «Газпромнефть-Ямал»

• ООО «РН-Пурнефтегаз»

• ООО «ЭРИЭЛЛ НЕФТЕГАЗСЕРВИС»

• ТФ АО «ССК»

• ООО «Нефтяная Компания «Новый Поток»

• ООО «Газпромнефть-Восток»

• ООО «ЛУКОЙЛ - АИК»

• ООО «Нафтагаз-Бурение»

Эффективность работы системы «САУБ» доказана на практике. Среднее увеличение механической скорости бурения составляет от 20 %.

По состоянию на сегодняшний день с применением системы осцилляции ВСП «Spin Master» пробурено более 200 скважин (выход на Т1 и бурение горизонтальных участков протяженностью 700 – 2000 м). Результат – 100% положительный. Все работы выполнились с использованием системы «САУБ».

Работы продолжаются на объектах бурения:

ООО «Газпромнефть – Ямал»;

ООО «Газпромнефть – Восток»;

АО «ССК» Томский филиал;

ООО «Газпромнефть – Хантос»;

ООО «Ноябрьскнефтегаз».

Опыт применения (рис. 6):

– ООО «Газпромнефть – Ямал» – бурение секции под ЭК и хвостовик, пробурено 27 скважин на Новопортовском НГКМ. Длина горизонтального участка от 600 до 1400 м;

– ООО «Газпромнефть – Восток» – бурение секции под ЭК и хвостовик, пробурено 43 скважины на Арчинском, Шингинском, Урманском месторождениях. Длина горизонтального участка от 500 до 750 м;

– ООО «Газпромнефть – Хантос» – бурение секции под ЭК и хвостовик, пробурено 36 скважин на Южно-Приобском месторождении. Длина горизонтального участка от 800 до 1900 м;

– ООО «Ноябрьскнефтегаз» – бурение секции под ЭК и хвостовик, пробурена 61 скважина на Крайнем, Вынгаяхинском, Вынгапуровском и Западно-Чатылкинском месторождениях. Длина горизонтального участка от 700 до 800 м;

– АО ТФ «ССК» – бурение секции под ЭК и хвостовик, пробурено 34 скважины на Тагринском и Северо-Мукеркамыльском месторождениях. Длина горизонтального участка от 1000 до 1400 м;