Введение

Технологически правильно выстроенная и качественно смонтированная система очистки – комплекс оборудования, позволяющий удалить максимально возможное количество выбуренной породы, сохраняя при этом в составе раствора необходимое количество «полезной» твердой фазы, добавляемой в раствор для подержания в нем требуемых параметров и свойств.

Одним из важнейших элементов для эффективной работы оборудования очистки являются сеточные панели для линейных вибросит и ситогидроциклонных установок (СГУ). В данный момент на рынке можно встретить как «оригинальные» сеточные панели от мировых лидеров «Derrick», «M-I SWACO», «Brandt», так и продукты отечественного и азиатского производства различного качества. В большинстве случаев основным критерием при выборе ситовых полотен является маркировка по «меш», которая не дает информации о фактической точке отсечки и, как следствие, делает невозможным проведение корректной настройки системы очистки.

Специалистами ООО «РН-ЦЭПиТР» и ООО «СТЕП Ойлтулз» проведен независимый аудит системы очистки с оценкой качества и эффективности применяемых сеточных панелей на одном из проектов в Западной Сибири Компании.

Регламентирование технических требований к ситовой панели

«Меш» – это параметр, указывающий на количество ячеек сеточной панели в одном линейном дюйме. Данный параметр не несет никакой информации о размере ячеек, точке отсечки и производительности ситового полотна, не учитывает многослойность сеток, тип их плетения и параметры используемого материала. Кроме того, в стандартах [1, 2] отмечено, что термин «меш» является устаревшим, который был заменен на условный номер API («API screen number»). Наглядное отличие отверстий для сепарации приведено на рис. 1.

«Меш» – это параметр, указывающий на количество ячеек сеточной панели в одном линейном дюйме. Данный параметр не несет никакой информации о размере ячеек, точке отсечки и производительности ситового полотна, не учитывает многослойность сеток, тип их плетения и параметры используемого материала. Кроме того, в стандартах [1, 2] отмечено, что термин «меш» является устаревшим, который был заменен на условный номер API («API screen number»). Наглядное отличие отверстий для сепарации приведено на рис. 1.

Размер ячеек напрямую влияет на точку отсечки (сепарации) твердой фазы, пропускная способность полотна зависит от материала, толщины плетения и способа изготовления, т.е. при одном и том же значении по «меш» будут разные технические характеристики и, соответственно, разные показания к применению.

Из существующих отраслевых документов по регламентированию сеточных панелей можно выделить стандарты API RP 13C [1] и ISO 13501 [2], которые регламентируют процедуру определения технических характеристик, а также требования к их маркировке.

В соответствии с рекомендациями данного стандарта маркировка сеточных полотен должна соответствовать следующим условиям:

1) Табличка с информацией должна быть закреплена на каждой панели так, чтобы информация была видна каждый раз, когда панель установлена в раме вибросита.

2) Табличка обязательно должна содержать информацию:

• Обозначение/номер по API (API screen number), шрифт должен быть не менее чем в 2 раза больше, чем любая другая информация на табличке.

• Точка отсечки по D100 (Cut point), мкм.

• Значение проводимости (Conductance), кД/мм.

• Площадь открытой поверхности, (Non-Blanked Area) м2 или фут2.

• Декларация соответствия API RP 13C – «Conforms to API RP 13C».

3) На табличке может быть указана дополнительная информация (не является обязательной):

• Название производителя.

• Название панели.

• Страна происхождения.

• Дата производства.

• Номер заказа.

• Штрих-код.

Маркировка в соответствии со стандартом предоставляет возможность определять точку отсечки сепарируемых сеточных панелей, а также влияние полотна на производительность вибросит, что позволяет осуществлять корректный выбор сеточных панелей и производить эффективную настройку работы оборудования очистки, исходя из фактических условий бурения.

Для определения рабочих характеристик сеточной панели необходимо проведение ряда тестов в лабораторных условиях с применением специализированного оборудования в соответствии со стандартами [1, 2].

• Точки отсечки (Cut point D100), определяются по результатам теста с анализом гранулометрического состава частиц, прошедших сквозь испытуемый образец на просеивающей установке Ro-Tap®. В качестве имитации частиц выбуренной породы применяется оксид алюминия.

• Значение проводимости (Conductance), определяется с помощью оценки пропускной способности полотна при заранее определенном перепаде давления.

• Площадь открытой поверхности (Non-Blanked Area, NBOA), то есть, суммарная площадь всех ячеек определяется расчетным методом с применением оптического увеличения с учетом технологии изготовления.

На рис. 3 (б) панель неизвестного производства («аналог» Derrick), на маркировке указан только параметр «меш», что не соответствует стандартам, и не дает фактического понимания по техническим характеристикам данного полотна.

Процедура тестирования применяемых сеточных панелей с помощью эталонных тестовых калибровочных сит в полевых условиях

По мнению авторов, наиболее критичный параметр, определяющий эффективность работы сеточных панелей – это точка отсечки твердой фазы (выбуренной породы). В полевых условиях применима методика определения соответствия точки отсечки стандартам [1, 2], с использованием эталонных калибровочных сеток, представленных на рис. 4.

Эталонные калибровочные сита для определения реальной точки отсечки сеточных панелей состоят из набора маркированных и градуированных в соответствии со стандартами [1, 2] калибров. Размерность производимых эталонных калибровочных сеток охватывает все типоразмеры сеточных панелей согласно API.

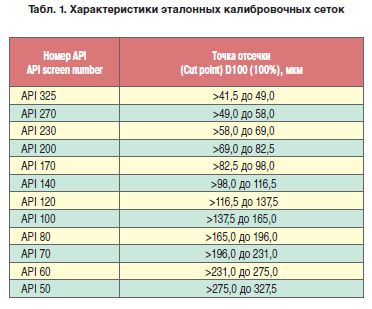

Перед проведением аудита на кустовых площадках был определен перечень применяемых сеточных панелей, и отобраны эталонные калибровочные сетки, список которых представлен в табл. 1.

Для определения реальной точки отсечки в полевых условиях использован метод с применением эталонных калибровочных сеток, он основан на поочередной фильтрации пробы бурового раствора, взятой после очистки на первой ступени – виброситах сквозь эталонный калибр от крупного к мелкому. В результате тестирования за фактическую точку отсечки сеточной панели принимается номер самого мелкого калибра, на поверхности которого не осталось частиц твердой фазы по окончании фильтрации.

Процедура тестирования:

1. Убедиться, что на вибросите установлены сеточные панели одного типоразмера, в них отсутствуют повреждения, сквозные отверстия и т.д.

2. В 3-4 этапа взять пробу очищенного раствора (~20 л) со слива вибросит (после сепарации), перемешать до однородной суспензии.

3. Выбрать эталонную калибровочную сетку, размерность которой будет на 2–3 размера крупнее размерности тестируемой сеточной панели.

4. Разместить эталонную калибровочную сетку на вибросите и медленно влить в требуемый объем внутрь отобранный для теста очищенный раствор.

5. Повторять шаги 3 и 4, каждый раз понижая размерность эталонных калибровочных сеток на один диапазон, до тех пор, пока в калибровочной сетке не останется частиц твердой фазы, а на последующей калибровочной сетке останутся частицы выбуренной породы.

6. Анализируя полученные результаты, сделать вывод о соответствии маркировки и точки отсечки полотна тестируемой панели стандарту API RP 13C.

Результаты тестирования сеточных панелей в полевых условиях

При проведении аудита протестировали 9 типов сеточных панелей 4-х производителей по определению фактической точки отсечки и соответствию маркировки API. Результаты тестирования приведены в табл. 2.

На кустовой площадке № 1, несмотря на применение стандартизированных сеточных панелей на линейных виброситах с низким значением точки отсечки (для данного интервала) и работой 2, 3 и 4-й ступенями очистки, бурение сопровождалось ростом плотности бурового раствора. В связи с этим были произведены замеры плотности раствора на входе в илоотделитель и пульпы. При плотности раствора 1,16–1,18 г/см3 плотность пульпы составляла 1,50–1,55 г/см3, работу илоотделителя при данных параметрах можно считать удовлетворительной. Также был произведен замер плотности раствора после сепарации на вибросите СГУ, которая составила 1,50 г/см3. На момент проведения замеров на СГУ были установлены сеточные панели производителя № 3 с заявленной маркировкой 325 меш. В ходе осмотра не были выявлены повреждения рабочей поверхности, также был произведен тест на соответствие панелей стандартам API RP 13C [1, 2]. В результате контрольной проверки определена реальная точка отсечки панелей от 137,5 до 165,0 мкм, что советует API 100. Стоит отметить, что диапазон размера твердых частиц при сепарации на илоотделителе составляет 20–74мкм (рис. 5).

Данная ситуация – яркий пример последствий применения ситовых полотен, не соответствующих отраслевым стандартам [1, 2]. Установленные на СГУ сеточные панели пропускали отсепарированную твердую фазу обратно в емкость ЦСГО, фактически делая работу второй и третьей ступени бесполезной. После определения фактической точки отсечки панелей  производителя № 3 325 меш была выдана рекомендация заменить их на панели производителя № 1 270 меш API170, с отказом от дальнейшего использования. Несмотря на то, что данные сеточные панели с точкой отсечки от 82,5 до 98,0мкм не являются оптимальными для СГУ (с меньшей точкой отсечки не было в наличии), результатом стало заметное увеличение количества шлама, отделяемого виброситом СГУ, а также плотность очищенного раствора после вибросита снизилась до показателя 1,20 г/см3.

производителя № 3 325 меш была выдана рекомендация заменить их на панели производителя № 1 270 меш API170, с отказом от дальнейшего использования. Несмотря на то, что данные сеточные панели с точкой отсечки от 82,5 до 98,0мкм не являются оптимальными для СГУ (с меньшей точкой отсечки не было в наличии), результатом стало заметное увеличение количества шлама, отделяемого виброситом СГУ, а также плотность очищенного раствора после вибросита снизилась до показателя 1,20 г/см3.

Результатом проведенных тестирований, измерений, а также выданных на их основании рекомендаций, при бурении интервала под эксплуатационную колонну на кустовой площадке № 1 стало отсутствие дополнительного сброса и разбавления бурового раствора, что является редкой практикой при бурении глинистых интервалов с использованием пресного полимер-глинистого бурового раствора на водной основе. Фактическая эффективность системы очистки увеличилась с 57 % до 76 % только за счет оптимизации имеющегося оборудования.

Выводы

На основании результатов проведенного независимого аудита системы очистки с оценкой фактической точки отсечки сеточных панелей в полевых условиях авторы показали важность и актуальность проблематики использования не промаркированных необходимым образом ситовых полотен. Из проверенных образцов только у 33% имеется полноценная техническая информация (по стандарту API RP 13C [1] / ISO 13501 [2]), которая необходима для настройки эффективной работы системы очистки. Таким образом, даже при наличии хорошего состояния оборудования и ЗИП, эффективность системы очистки может значительно снижаться при использовании сеточных панелей с неопределенными техническими характеристиками.

Ввиду большого количества производителей на рынке сеточных панелей необходима стандартизация продукции по единым критериям. Авторы считают, что из существующих отраслевых документов стандарты API RP 13C [1] и гармонизированный с ним ISO 13501 [2], являются наиболее актуальными инструментами, устанавливающими перечень минимально необходимых и обязательных технических требований, включая следующие требования к маркировке:

1) Обозначение/номер по API (API screen number), шрифт должен быть не менее чем в 2 раза больше, чем любая другая информация на табличке.

2) Точка отсечки по D100 (Cut point), мкм.

3) Значение проводимости (Conductance), кД/мм.

4) Площадь открытой поверхности (Non-Blanked Area) м2 или фут2.

5) Декларация соответствия API RP 13C – «Conforms to API RP 13C».

Помимо выработки единых технических требований к документации, маркировке сеточных панелей немаловажным фактором остается фактическая проверка на соответствие заявленных характеристик как в полевых условиях, так и в стационарных лабораториях с учетом методики, установленной в стандартах API RP 13C [1] / ISO 13501 [2].

Сеточные панели являются одним из ключевых элементов для эффективной работы любой системы очистки бурового раствора. Пренебрежение вопросами качества сеточных панелей может обесценить многомиллионные инвестиции при установке дорогостоящего оборудования очистки и негативно сказаться на технико-экономических показателях строительства скважин.