Нефтегазовая отрасль в России отличается довольно высокой степенью консервативности. Культура и сложившиеся подходы к управлению, сформированные за прошедшие десятилетия в отрасли обуславливают, как правило, очень осторожное отношение к применению новых технологий, инструментов, в особенности тех, внедрение которых требует изменений систем управления предприятиями.

Во многом это связано с работой в условиях высокой неопределенности, большой ценой рисковых решений, опасностью и сложностью производства, а также очень высоким влиянием человеческого фактора в процессе принятия решений.

Однако, сейчас уже очевидно, что изменение отрасли неизбежно и чем раньше компании будут менять свои подходы к ведению бизнеса, навыки, инструменты, тем более успешны они будут на этом высококонкурентном рынке.

В последние три-четыре года мы очень часто слышим об активной цифровизации как различных отраслей промышленности, так и нашего быта. По данным TAdviser около четверти всех разработок IT-компаний приходится на заказчиков из нефтегазового сектора. И, как об одном из ключевых инструментов цифровизации, очень много говорят о цифровых двойниках. В случае с нефтегазовой отраслью – это цифровые двойники месторождений, технологических объектов и даже производственных процессов.

Одним из самых инвестиционно- и капиталоемких направлений освоения месторождений является бурение скважин и внедрение передовых методов управления производством на основе цифровых двойников, которое может привести к существенному росту эффективности, как с точки зрения технологичности производства, так и экономических показателей.

ЦИФРОВИЗАЦИЯ БУРЕНИЯ

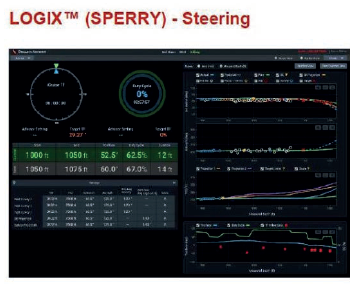

Ведущие мировые нефтесервисные компании («Shlumberger», «Halliburton», «Baker Hughes» и др.) на протяжении многих лет разрабатывают различные решения в области автоматизации процесса бурения, инженерные приложения и симуляторы для проектирования и анализа технологических показателей при строительстве скважин, цифровые ассистенты для принятия решений в процессе бурения. В арсенале этих компаний есть сквозные цифровые решения от поэтапного плана работ на бурение скважины, создаваемом в инженерном симуляторе до инструментов для автоматической проводки ствола скважины по заданным траектории и технологическим/техническим параметрам.

В нашей стране многие компании занимаются разработкой различных решений, но, к сожалению, цельного, сквозного инструмента планирования и управления процессом бурения пока не создано.

Обусловлено это несколькими факторами. Во-первых, уровень автоматизации буровых станков, да и просто инструментов получения данных с буровых, в настоящий момент находятся в процессе улучшения своих характеристик. Более половины буровых установок имеют возраст 20 и более лет, а также примитивные системы АСУТП. Во-вторых, технологический уровень полевого персонала на буровых крайне невысок и решение инженерных задач представляет определенную сложность, да и задачи такие перед персоналом не ставятся.

Ну и нельзя не сказать о рынке бурения, многие нефтегазодобывающие компании используют так называемый внутренний сервис по бурению или полностью или частично аффилированные буровые подразделения. А внутренний сервис, как известно, имеет несколько другую мотивацию, и не очень сильно стремится повышать эффективность своей деятельности.

Тем не менее, нельзя сказать, что картина не меняется. Сегодня несколько нефтегазовых компаний, кто-то более активно, кто-то менее – занимаются разработкой и внедрением систем принятия решений и автоматизации всего цикла строительства скважин.

Хорошим примером может служить ПАО «Газпром нефть». Компания активно ищет на рынке готовые и стимулирует разработку перспективных цифровых технологий и инструментов. ГПН использует различные формы сотрудничества с сервисными компаниями от приобретения лицензий до совместных разработок как несложных цифровых помощников, так и комплексных платформенных решений.

Российский стартап – компания «Ригинтел» – один из элементов технологической экосистемы ГПН, занимающийся разработкой отечественного аналога инструментов для автоматизации процесса бурения с использованием цифрового двойника. Работа началась в 2017 году с пилотного проекта «Цифровая буровая», предусматривавшего создание интегрированного инструмента автоматизации процесса бурения, разрушения горной породы по заданным параметрам нагрузки на долото, перепада давления и расхода. Результаты оказались положительными, были получены плановые ускорения на первых 5 скважинах, после чего было принято решение о тиражировании решения. Сегодня на проектах ГПН работают системы автоматизации бурения нескольких российских компаний.

Однако автоматизация процесса разрушения горной породы хоть и значимый элемент повышения предсказуемости, безопасности и технологической эффективности, но использование его без увязки с проектными решениями, анализом эффективности в режиме реального времени и, соответственно, управлением технологическими параметрами в ходе бурения на основе анализа данных, не позволяет использовать весь потенциал имеющихся сегодня инженерных инструментов. Необходимо соединить воедино программу бурения, разрабатываемую большим количеством специалистов разных функциональных направлений, данные, поступающие с буровой в режиме реального времени, механизмы автоматизации процесса бурения, аналитический аппарат в единое сквозное решение.

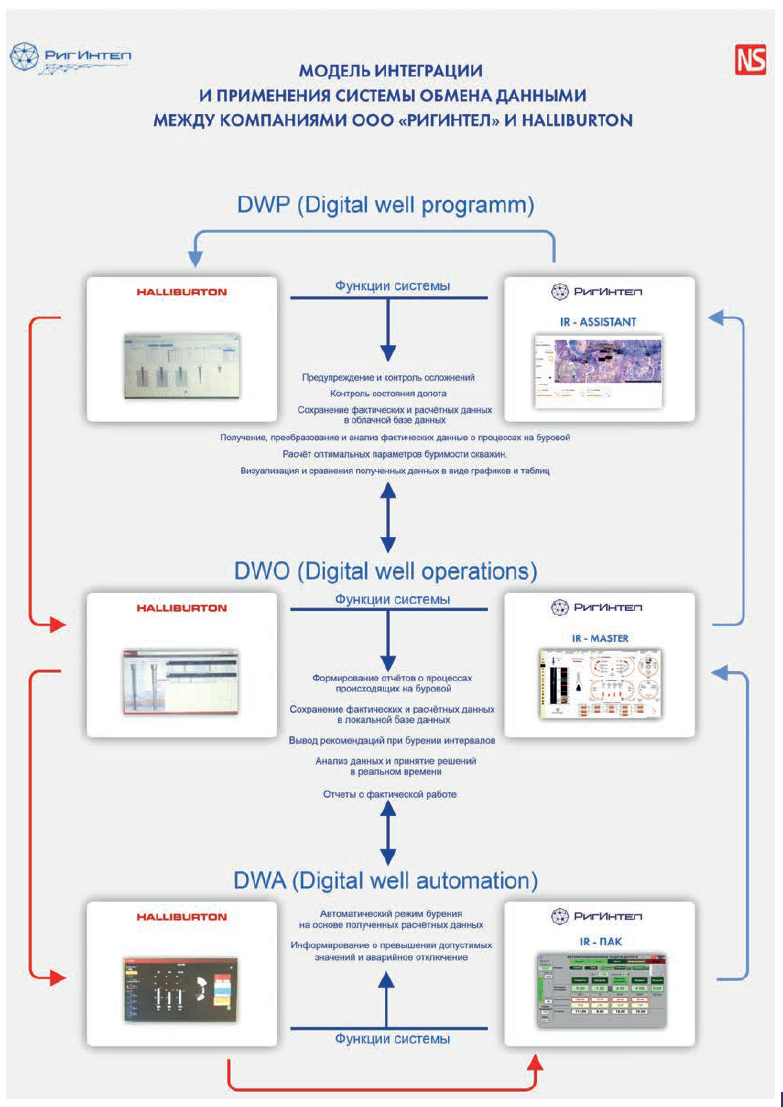

Для решения этой задачи компания «Ригинтел» разработала архитектуру, выбрала наиболее подходящие технологии обработки и передачи данных и имеющиеся на рынке недостающие элементы для создания интегрированной системы управления бурением. Данная работа велась в партнерстве с российским отделением компании «Halliburton», имеющей богатый опыт как в качестве сервисной компании по оказанию услуг при бурении скважин, так и, как говорилось выше, известного поставщика интегрированных инструментов для инженерных расчетов и аналитики для строительства скважин.

ЭФФЕКТИВНОСТЬ И УНИВЕРСАЛЬНОСТЬ

Первым шагом происходит создание программы бурения с вовлечением всех сервисных подрядчиков – буровой компании, цементажников, специалистов по ННБ, растворщиков и т.д. Создание цифровой программы бурения осуществляется в едином информационном пространстве, программном продукте WellPlan (Halliburton), сформированная программа после согласования заказчиком попадает в модуль IR-Assistant (Ригинтел), где происходит ее конвертация в набор показателей, по которым будет осуществляться бурение. Оба этих модуля находятся в Центре строительства скважин, где собраны инженеры, отвечающие за планирование и мониторинг бурения.

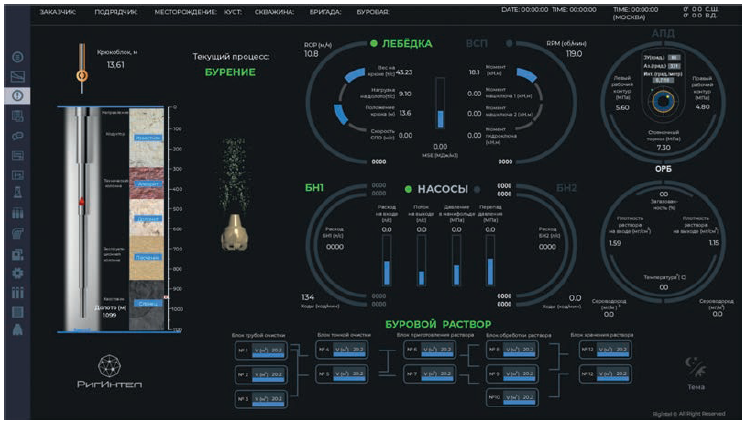

Набор показателей бурения направляется в локальную платформу IR-Master, находящуюся уже на буровой. В IR- Master данные агрегируются по глубине скважины, после чего формируется программа загрузки в технологическую систему управления бурением IR-OperBot, которая по факту реализует управляющее воздействие на механизмы буровой установки под контролем бурильщика.

Стоит подчеркнуть, что бесшовная интеграция решений Halliburton и Ригинтел на российском рынке обеспечила синергетический эффект и позволила создать Цифровой двойник – решение по строительству скважин полного цикла. Цифровой двойник подразумевает комплексную работу со скважиной: от создания проекта бурения до непосредственного управления разрушением горной породы в автоматическом режиме. Система адаптирована для существующего парка буровых установок в стране, данный класс решений полного цикла строительства скважины был реализован в России впервые.

Следующим этапом совместных работ стала «Система Цифрового Строительства Скважин». В первую очередь, это создание коннект-шины данных и управления, применимых к любой буровой установке. Результатом стали продукты «IR-Master» и «IR-OperBot», сочетающие в себе все функциональные особенности «EDGE-систем». Преимущество решения – абсолютная совместимость с механизмами и источниками данных буровых установок как российского производства БУ-3000, БУ-5000, так и зарубежных ZJ-40, ZJ-50, ZJ-70 и др.

Следующим этапом совместных работ стала «Система Цифрового Строительства Скважин». В первую очередь, это создание коннект-шины данных и управления, применимых к любой буровой установке. Результатом стали продукты «IR-Master» и «IR-OperBot», сочетающие в себе все функциональные особенности «EDGE-систем». Преимущество решения – абсолютная совместимость с механизмами и источниками данных буровых установок как российского производства БУ-3000, БУ-5000, так и зарубежных ZJ-40, ZJ-50, ZJ-70 и др.

Кроме этого, одной из важнейших задач было обеспечить возможность размещения модуля «DWO» (Digital Well Operation) – как основного центра принятия решения в режиме реального времени – в локальной системе буровой площадки. Задача была решена за счет использования инфраструктурных систем горячего резервирования каналов связи и обеспечения обратными связями не только блока анализа данных в центре строительства скважин блока DWP, но и операционного блока. Таким образом, было создано полностью локальное решение с возможностью планирования, управления, получения информации и принятия решений непосредственно на буровой площадке.

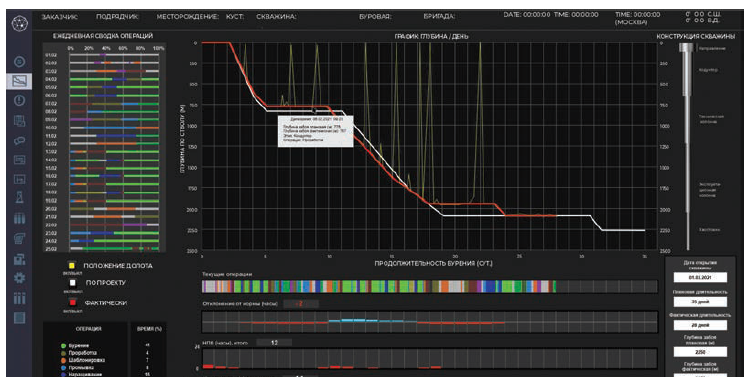

В результате большой объем данных (Big Data), поступающих с нескольких объектов в центр управления строительством скважин, а также информация с технологических платформ «WellPlan» и «IR-Assistant» объединились. Благодаря этому, была реализована возможность сопровождать строительство скважин с минимальными затратами времени на их проектирование, а также осуществлять планирование следующих объектов и корректирование плана с учетом наиболее оптимальных показателей предыдущих скважин.

В результате большой объем данных (Big Data), поступающих с нескольких объектов в центр управления строительством скважин, а также информация с технологических платформ «WellPlan» и «IR-Assistant» объединились. Благодаря этому, была реализована возможность сопровождать строительство скважин с минимальными затратами времени на их проектирование, а также осуществлять планирование следующих объектов и корректирование плана с учетом наиболее оптимальных показателей предыдущих скважин.

КАК РАБОТАЕТ «ЦИФРОВОЙ ДВОЙНИК СКВАЖИНЫ»?

Рабочий процесс начинается с решения Halliburton's DecisionSpace® Well Planning и программного обеспечения для проектирования скважины. Они создают основу для предполагаемого будущего дизайна и смоделированных физических ограничений. Единая платформа объединяет приложения и базы данных по всей цепочке проведенных операций: от сейсморазведки до добычи. Все рабочие процессы интегрированы между собой в экосистему для совместной работы команд по разработке месторождения.

Актуальные данные сравниваются с историческими, собранными во время бурения других подобных скважин, чтобы затем создать управляемую цифровую модель для каждого аспекта скважины. Учитывается буквально все: геология скважины, ее траектория, особенности проектирования и даже предполагаемое поведение во время бурения.

Входные параметры из программного комплекса EDT™ Halliburton (Engineer’s Desktop) позволяют сформировать Цифровую Программу на Бурение (Digital Well Program), которая используется для оптимизации бурения и качества скважин. Оператор находится в единой команде с сервисными подрядчиками, регулируя циклы и управляя процессом. Все данные по проекту конвертируются в набор машиночитаемых подробных инструкций для работы с поверхностным и скважинным оборудованием.

После того, как первоначальное планирование и дизайн завершены, Цифровая Программа на Бурение производит автоматическую проверку на потенциальные несоответствия, а затем ускоряет процесс утверждения программы и делает ее доступной для загрузки в систему управления и мониторинга IR-Assistant (Ригинтел). В сформированном «ковре бурения» достаточно выбрать карточку необходимой скважины и запустить «проверку маркеров», чтобы подобрать проект бурения в базе DWP. Оптимальная программа бурения, включая сетевой график и график «глубина/день», не только отобразится в исходных формах, но и сформирует файл с данными для алгоритма работы программно-аппаратного комплекса IR-OperBot непосредственно на буровой установке.

Решение IR-OperBot от Ригинтел обеспечивает как поддержание режимных параметров в системе, так и ограничительных. В случае ошибочных или аварийных действий программа может выполнить остановку необходимого оборудования.

После того, как цифровой двойник скважины приступит к бурению, персоналу на буровой площадке будут автоматически разосланы электронные инструкции: на интерфейсе IR-Master (Ригинтел) отобразятся задания и ограничения для бурильщика, общие рекомендации, например, по нагрузке на долото. Применить их можно простым нажатием кнопки. В случае повторного проектирования или перепланирования операций цифровой двойник мгновенно адаптируется к изменениям. С помощью технологии анализа Big Data оператору будут предложены новые оптимальные параметры бурения, нацеленные на оптимизацию, например, ROP (механическая скорость бурения). После утверждения обновленного плана бурильщик продолжит работу.

ВО ГЛАВЕ УГЛА – СОКРАЩЕНИЕ ИЗДЕРЖЕК

Для большинства компаний, следующих стратегии сокращения издержек, оптимизации производства и увеличения ресурсной базы, важно понимать, как взаимодействуют между собой финансовые, технические и операционные сегменты.

«Цифровой двойник» для строительства скважин (Well Construction Digital Twin) помогает улучшить общий индекс целостности скважины и процессов строительства, поддерживая разработку эффективных и гибких рабочих процессов и облегчая принятие решений в отношении наиболее эффективных вариантов разведки, бурения скважины и ее заканчивания, а также добычи.

Для рынка появление комплексного цифрового решения, созданного в партнерстве «Нефтьсервисхолдинг» и «Halliburton», – беспрецедентный пример того, как сильнейшие технологические компании объединяются в решении ключевой задачи – роста эффективности всего нефтегазового сектора.