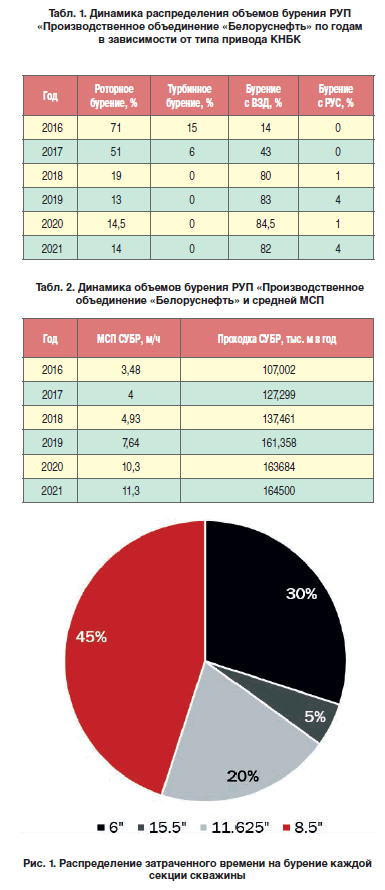

С середины 60-х годов в Белоруссии началось активное разбуривание и освоение подземных недр Гомельской области с применением передовых технологий под сложные геологические условия Припятского прогиба [1]. С 2016 г. в связи с поэтапным перевооружением парка буровых установок под новые условия работы с «агрессивными» гидравлическими режимами начинается активное внедрение PDC долот и их повсеместное применение для бурения на всех месторождениях РБ. Одновременно с этим происходит постепенный переход от применения турбобуров и роторных компоновок низа буровой колонны (КНБК) к использованию КНБК, включающей гидравлический забойный двигатель (ВЗД), а также роторно-управляемые системы. В итоге с 2016 г. по 2021г. объем бурения с КНБК, включающей ВЗД и PDC долото, вырос с 14 % до 82 %, по состоянию на конец 2021 г. (табл. 1).

С середины 60-х годов в Белоруссии началось активное разбуривание и освоение подземных недр Гомельской области с применением передовых технологий под сложные геологические условия Припятского прогиба [1]. С 2016 г. в связи с поэтапным перевооружением парка буровых установок под новые условия работы с «агрессивными» гидравлическими режимами начинается активное внедрение PDC долот и их повсеместное применение для бурения на всех месторождениях РБ. Одновременно с этим происходит постепенный переход от применения турбобуров и роторных компоновок низа буровой колонны (КНБК) к использованию КНБК, включающей гидравлический забойный двигатель (ВЗД), а также роторно-управляемые системы. В итоге с 2016 г. по 2021г. объем бурения с КНБК, включающей ВЗД и PDC долото, вырос с 14 % до 82 %, по состоянию на конец 2021 г. (табл. 1).

Увеличение доли использования PDC долот являлось одним из нескольких факторов, позволивших поднять на новый уровень показатели рейсовой проходки на долото и механической скорости бурения. Как следует из табл. 2, за счет внедрения комплекса современных технологий бурения средняя механическая скорость проходки (МСП) выросла с 2016г. более чем в 3 раза и составила 11,3 м/час на конец 2021 г. За счет увеличения МСП удалось увеличить общий объем бурения в 2019–2021 гг. более чем в 1,5 раза по сравнению с 2016г. без увеличения общего количества буровых бригад Светлогорского УБР РУП «Производственное объединение «Белоруснефть».

Исходные данные

Согласно работе Бескопыльного В.Н. и др. [2], наиболее крупными по запасам являются Осташковичское и Речицкое месторождения. При этом на текущий момент открыто более 80 месторождений, из которых преобладающее большинство состоит из нескольких залежей.

Согласно [3, 4] усредненно на Осташковичском и Речицком месторождениях бурение начинается долотами диаметром 15,5” (393,7 мм) под кондуктор от 0 до 250 м по вертикали, под промежуточную колонну долотами диаметром 11,625” (295,3 мм) от 250 до 1100 м, под эксплуатационную колонну долотами диаметром 8,5” (215,9 мм) от 1100 до 2500 м и под хвостовик долотами диаметром 6” (152,4 мм) от 2500 до 2800 м по вертикали. Как показано на рис. 1, наиболее затратным по времени бурения является бурение секции под эксплуатационную колонну, что в целом составляет около 45 %. Именно поэтому данная секция является основным интервалом для увеличения механической скорости бурения и сокращения времени строительства скважины за счет оптимизации конструкции буровых долот.

Постановка задачи

Оптимизации конструкции буровых долот диаметром 215,9 мм для бурения под эксплуатационную колонну вносят наибольший вклад в сокращение времени строительства скважины. Интервал бурения данной секции сложен девонскими отложениями, представленными в основном переслаиванием каменных солей и глин с включением мергелей, а также известняков, доломитов с редко встречающимися пропластками алевролитов различной твердости.

Основными проблемами являются обеспечение эффективности разрушения горных пород и контроль траектории скважины в интервале набора и стабилизации.

На управляемость долот влияет несколько факторов: режущая структура, профиль долота, наличие антивибрационных вставок, геометрия калибрующей части долота, боковая агрессивность долота, глубина внедрения резцов долота (DOC) в породу и другие [5, 6].

Основной целью, которая ставится перед буровым долотом в процессе бурения, является выполнение максимально высоких показателей скорости и проходки при соблюдении плановой траектории скважины и безаварийной проводки ствола. Для достижения данной цели необходимо, чтобы расход бурового раствора, нагрузка на долото, колебания и скорость вращения бурового инструмента находились в пределах оптимальных значений, способных обеспечить максимальную скорость проходки (МСП) при минимально допустимом уровне вибраций.

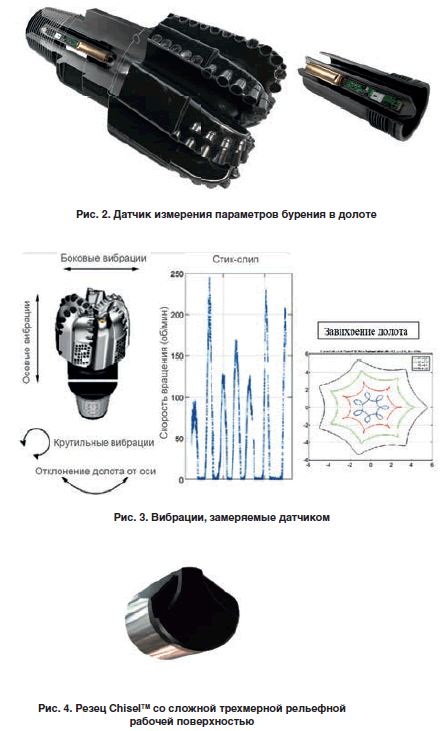

В данной работе рассматривается оптимизация параметров бурения с целью снижения вибраций, которые были измерены с помощью пакета датчиков CerebroTM, установленных в центре бурового долота (рис. 2).

Применяемый измерительный комплекс датчиков CerebroTM состоит из независимых датчиков, дискредитированных с частотой 1000 Гц:

• 3-х осевых акселерометров.

• 3-х осевых инклинометров.

• 3-х осевых магнитометров.

• 3-х осевых гироскопов.

• Датчика температуры.

Как указано в работах [7, 8], cенсоры обеспечивают непрерывную запись в течение 150 часов, не имеют ограничений по максимально допустимому расходу бурового раствора или перепаду давления, а также продолжают регистрировать данные даже при выключенных насосах. Активация датчиков происходит при определенной частоте оборотов, обусловленной во время их загрузки и инсталляции. Установка сенсоров измерения параметров бурения доступна для долот диаметром от 149,2мм и выше.

Как указано в работах [7, 8], cенсоры обеспечивают непрерывную запись в течение 150 часов, не имеют ограничений по максимально допустимому расходу бурового раствора или перепаду давления, а также продолжают регистрировать данные даже при выключенных насосах. Активация датчиков происходит при определенной частоте оборотов, обусловленной во время их загрузки и инсталляции. Установка сенсоров измерения параметров бурения доступна для долот диаметром от 149,2мм и выше.

Данный комплекс позволяет произвести расчеты следующих дисфункций (рис. 3):

• Осевая вибрация.

• Боковая вибрация.

• Крутильная вибрация.

• Вибрации типа прилипание/скольжение.

• Радиус завихрения долота.

• Колебание долота – величина отклонения долота от осевой линии скважины.

Эволюция породоразрушающего инструмента для бурения секции эксплуатационной колонны

Начиная с 2018 г. при бурении под эксплуатационную колонну использовались 5-ти и 6-ти лопастные матричные долота PDC с ВЗД, однако последующие отработки показали, что стальные долота являются более эффективными для бурения данного интервала.

Первое стальное долото 215,9 мм GT56S имело 5 лопастей и 19 мм размер резцов. Достигнутые МСП были выше плановых на 25 %. Несмотря на то, что долото было поднято практически без износа, во время бурения в переслаивающемся разрезе в режиме ориентирования компоновки (без вращения инструмента с поверхности) с данным долотом возникал переменный реактивный момент, который приводил к нежелательному изменению положения отклонителя (плоскости угла на ВЗД). Во время бурения отмечались проблемы с поддержанием постоянной нагрузки на долото из-за частого переслаивания пород, что в итоге негативно сказывалось на МСП. По итогам рейса была поставлена задача уменьшения реактивного момента на долоте. Установлено, что улучшить управляемость долота PDC для обеспечения стабильного положения отклонителя можно за счет снижения агрессивности режущей структуры долота [9, 10]. При разработке дизайна важно соблюдать баланс между улучшением управляемости и агрессивностью долота, так как чрезмерное снижение агрессивности может привести к существенному снижению механической скорости проходки [11, 12].

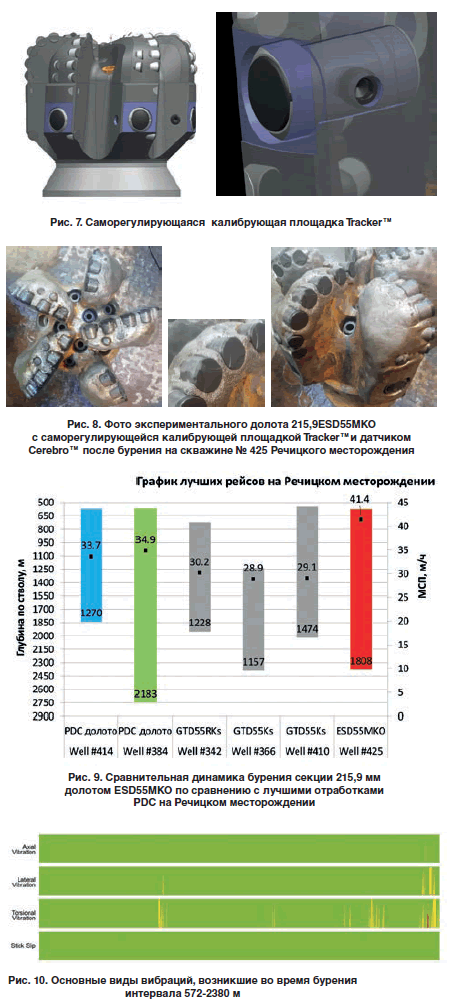

Следующим шагом по оптимизации конструкции PDC долота стала разработка дизайна, обеспечивающего стабильное бурение в режиме слайдирования в перемежающихся породах различной твердости за счет снижения крутящего момента, генерируемого непосредственно самим долотом. С этой целью было разработано новое стальное 5-ти лопастное долото 215,9 мм GTD55KS, оснащенное резцами 16 мм со сложной трехмерной рельефной рабочей поверхностью (рис. 4). Согласно работам [3, 4], применение резцов с гребневидной алмазной поверхностью вместо цилиндрической формы позволяет снизить торцевую агрессивность PDC долота и улучшить управляемость долота при направленном бурении.

Следующим шагом по оптимизации конструкции PDC долота стала разработка дизайна, обеспечивающего стабильное бурение в режиме слайдирования в перемежающихся породах различной твердости за счет снижения крутящего момента, генерируемого непосредственно самим долотом. С этой целью было разработано новое стальное 5-ти лопастное долото 215,9 мм GTD55KS, оснащенное резцами 16 мм со сложной трехмерной рельефной рабочей поверхностью (рис. 4). Согласно работам [3, 4], применение резцов с гребневидной алмазной поверхностью вместо цилиндрической формы позволяет снизить торцевую агрессивность PDC долота и улучшить управляемость долота при направленном бурении.

Применение долота 215,9 мм GTD55KS с обновленной режущей структурой из резцов сложной геометрической формы позволило увеличить МСП более чем на 50 % по сравнению со средним показателем по ранее пробуренным скважинам. Важно отметить, что долото новой конструкции 215,9 мм GTD55KS после бурения секции эксплуатационной колонны не имело сильного износа (рис. 5).

Долото с саморегулирующейся калибрующей площадкой и датчиком записи режимов бурения

В РУП «Производственное объединение «Белорус-нефть» ведется постоянная работа с целью сокращения сроков строительства скважин, в том числе совместно с компаниями-производителями бурового оборудования и долот, путем применения самых последних достижений в области проектирования и производства породоразрушающего инструмента. Поэтому, несмотря на позитивную динамику и улучшение достигнутых механических скоростей с имеющимися конструкциями долот PDC производства Халлибуртон (табл. 3), было принято решение испытать инновационный продукт.

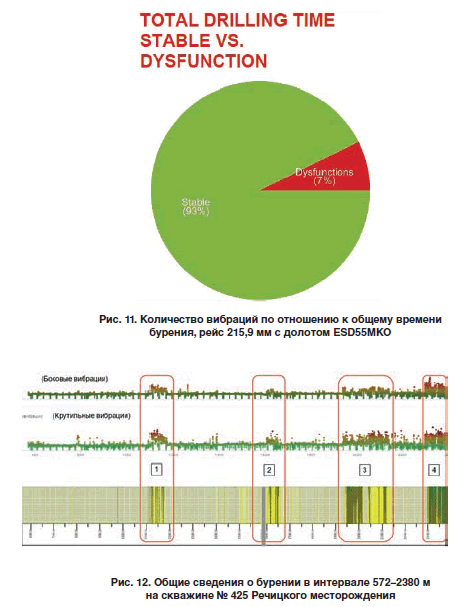

Основываясь на успешном опыте бурения твердых переслаивающихся пород сложного геологического разреза Припятской впадины, было предложено решение– применение долота 215,9 мм ESD55MKO, оснащенного саморегулирующейся калибрующей площадкой Tracker™ и резцами сложной формы ChopperTM (рис. 7). РУП «Производственное объединение «Белоруснефть» стала первой компанией в восточном полушарии, где была опробована данная технология при бурении материковых месторождений. Основными преимуществами долота данной конструкции по сравнению с долотами типа PDC являются:

• Увеличение стабильности долота за счет применения саморегулирующейся калибрующей площаки Tracker™.

• Более стабильное и предсказуемое положение отклонителя при наклонно-направленном бурении.

• Применение Geometrix™ 4D профилированных резцов сложной формы Chopper™ на основной режущей структуре.

• Применение в центральной части долота нового 4D профилированного резца Geometrix™ сложной формы Hatchet™ (особенности данной конфигурации резца подробно рассмотрены в работе [13]).

• Установка датчика Cerebro™.

Саморегулирующаяся калибрующая площадка Tracker™ (рис. 7) – это подвижные элементы калибрующей площадки, позволяющие ограничивать боковую глубину внедрения (DOC) и тем самым регулирует эффективность бокового резания (SCE) в процессе бурения. Основная цель применения данного технического решения – сбалансировать высокую управляемость, обеспечиваемую укороченной конструкцией калибрующей площадки, с преимуществами более длинных калибрующих площадок, стабилизирующих долото. Такой подход способствует уменьшению износа долота и улучшению качества ствола скважины (менее извилистый ствол).

Результаты полевых испытаний долота с технологией Tracker™ и датчика Cerebro™

Для первых полевых испытаний была выбрана наклонно-направленная секция эксплуатационной колонны скважины № 425 Речицкого месторождения. Данный интервал 572–2380 метров был отбурен долотом 215,9мм ESD55MKO за один рейс, долото успешно отработало и было поднято с минимальным износом 0-0-CT-C,S-X-I-NO-TD (рис. 8).

Для первых полевых испытаний была выбрана наклонно-направленная секция эксплуатационной колонны скважины № 425 Речицкого месторождения. Данный интервал 572–2380 метров был отбурен долотом 215,9мм ESD55MKO за один рейс, долото успешно отработало и было поднято с минимальным износом 0-0-CT-C,S-X-I-NO-TD (рис. 8).

По итогам бурения экспериментальным долотом 215,9мм ESD55MKO на скважине № 425 Речицкого месторождения, для последующего анализа был построен сводный планшет, в котором представлены данные геофизических исследований скважин, а также их интерпретация в виде литологической колонки, прочность пород на одноосное сжатие, рассчитанная на основе:

• акустического каротажа,

• литологической модели, построенной по данным ГИС и имеющейся геологической информации.

Анализ планшета показал, что интервал бурения под эксплуатационную колонну состоит из солевых отложений с переслаиванием глин, аргиллитов и песчаника с твердостью на сжатие, достигающей 25000 psi. В процессе бурения экспериментальным долотом в переслаивающемся разрезе в режиме ориентирования компоновки не возникало высоких значений переменного реактивного момента, при этом бурение велось с поддержанием постоянной нагрузки на всем интервале. Данный факт позволил достичь высоких показателей по механической скорости проходки как при бурении в режиме слайдирования, так и в режиме постоянного вращения бурильной колонны, что свидетельствует о лучшей управляемости долота за счет применения технологии Tracker™ по сравнению с применявшимися до этого на проекте PDC долотами.

В итоге на Речицком месторождении экспериментальным долотом 215,9 мм ESD55MKO успешно отбурен интервал 572–2380 м секции эксплуатационной колонны скважины № 425 и достигнуты следующие показатели:

• Долотом пробурен весь планируемый интервал, проходка составила 1808 м.

• Достигнутая средняя механическая скорость 41,4 м/час при плановой 22,1 м/час.

• Долото поднято с минимальным износом.

• Превышение в 1,9 раза плановых показателей по МСП.

• Сокращение сроков строительства составило 38,4 часов (1,6 суток).

Итогом применения долота 215,9мм ESD55MKO на Речицком месторождении стал лучший результат по средней МСП по данной группе скважин по состоянию на октябрь 2021 г. (рис. 9), что позволило сократить сроки бурения на 1,6 суток за счет превышения плановых показателей в 1,9 раза.

Считывание данных по вибрациям с датчика, установленного в долото 215,9 мм ESD55MKO, по итогам рейса производилось после подъема КНБК, результаты показаны на рис. 10.

Таким образом, за все время работы долота в скважине 93 % рейса прошло без вибраций, либо уровень вибраций не поднимался выше безопасного зеленого уровня, и 7 % всего времени работы долота наблюдались различные виды вибраций среднего и критического уровня вибраций (рис. 11).

Для более детального разбора причин возникающих вибраций был построен планшет, включающий в себя режимы бурения и уровни вибраций, с дальнейшим разделением всего рейса на интервалы со схожими условиями бурения (рис. 12).

В связи с бурением слагаемых крепких пород на протяжении 7 % от времени всего рейса наблюдались крутильные вибрации среднего и критического уровней. В большинстве ранее исследуемых рейсов [7] установлено, что крутильные (торсионные) вибрации не столько приводят к износу долота, сколько опасны для внутрискважинного оборудования (телеметрии, роторно-управляемых систем и прочей электроники). В рамках данного рейса в связи с незначительным износом долота эти вибрации являются преимущественно не столько информативными относительно установления первостепенных причин износа долота, сколько индикацией крепости пород.

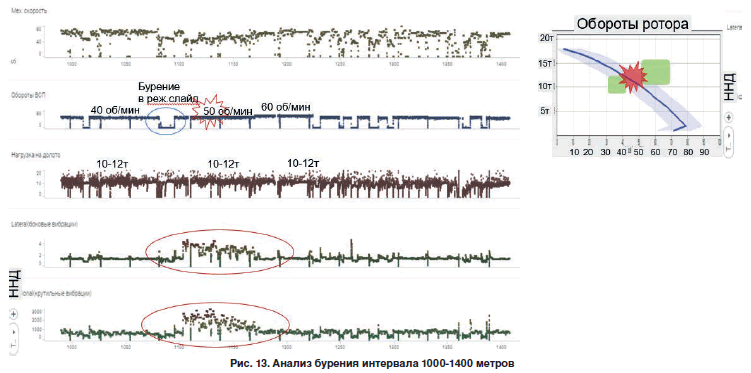

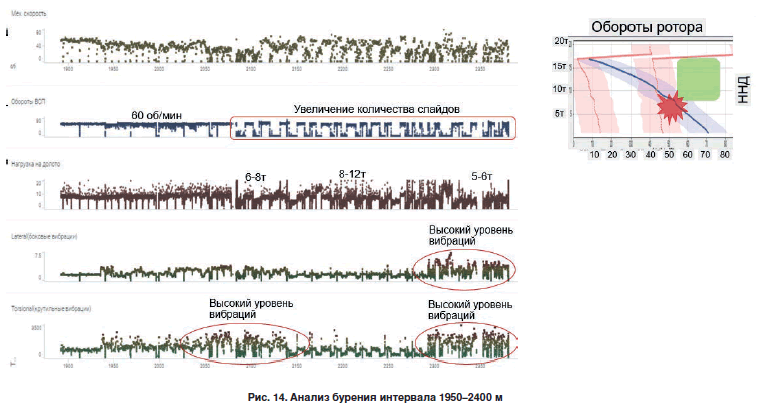

Возникновение боковых вибраций долота и КНБК связаны с режимами бурения. Анализ поведения КНБК в специализированном программном комплексе МАХВНАTM также показал высокую вероятность их возникновения при данном угле кривизны скважины, нагрузке на долото 8–6/10–12 т и 40–50 оборотах ВСП (рис. 13–14).

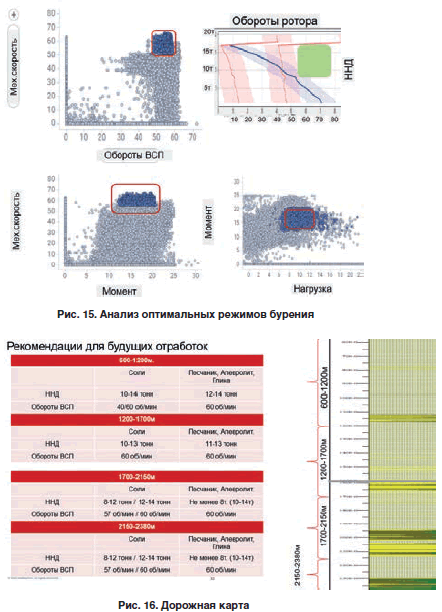

Также на основе извлеченных данных из датчика Cerebro™ построена карта оптимальных режимов бурения, при которых достигались максимальные показатели по скорости бурения (рис. 15).

Максимальные значения МСП достигаются при 50–57 об/мин ВСП, в данном интервале наблюдается снижение МСП при 60 об/мин ВСП и выше. Также при расчетах в MaxBHATM в данном интервале при 50 об/мин ВСП КНБК находится в зоне вибраций, в данных условиях 57 об/мин ВСП является наиболее эффективным вариантом. По нагрузке лучшая МСП достигается при моменте 12–20 кНм, что в данном интервале эквивалентно 8–12т. В данном интервале рекомендуем соблюдать следующие режимы: ННД = 8–12т, обороты ВСП = 57 об/мин. Для уменьшения вибраций удерживать нагрузку на долото не менее 8 т, а также обороты ВСП не менее 55 об/мин, при этом для достижения максимальной МСП, обороты ВСП не должны быть более 58 об/мин.

На основе проделанной работы была сформирована дорожная карта с рекомендациями по режимам бурения для последующих отработок долот с целью достижения максимальных показателей бурения и снижения уровня вибраций в переходных зонах смены солей на более твердые пропластки песчаника и алевролита (рис. 16).

Заключение

Заключение

В статье продемонстрирована методология выявления и классификации вибраций, возникающих при бурении, что, в свою очередь, при корректировке режимов бурения позволяет снизить общий уровень дисфункций и, тем самым, повысить эффективность бурения. Данная методология была успешно опробована в ходе полевых испытаний на месторождениях РУП «Производственное объединение «Белоруснефть».

Инновационная технология – саморегулирующаяся калибрующая площадка позволяет бурить скважины сложных профилей с высокими механическими скоростями проходки и снижает общее время и затраты на строительство скважины.

Внедрение данной конструктивной особенности долот позволило достичь нового уровня эффективности в процессе бурения и строительства скважин на Речицком месторождении.

Благодарность

Авторы выражают благодарность представителям руководства и специалистам компаний РУП «Производственное объединение «Белоруснефть» и Halliburton за поддержку и предоставленную возможность использования информации и данных, опубликованных в этой статье.

Gratitude

The authors express their gratitude to the representatives of the management and specialists of RUE «Production Association» Belorusneft» and Halliburton for their support and the opportunity to use the information and data published in this article.