Важность контроля содержания в буровом растворе частиц твердой фазы при строительстве нефтяных скважин постоянно демонстрируется полевыми и лабораторными исследованиями, начиная с 50-х гг. прошлого века [1]. Результаты таких исследований показывают, что качество промывочной жидкости зависит от содержания в ней выбуренной твердой фазы, а значит и от эффективности работы оборудования очистки раствора.

Установлена и связь некоторых проблем при бурении с частицами выбуренных горных пород в буровом растворе [2]. Чрезмерная концентрация таких частиц снижает качество фильтрационной корки, изменяет реологические параметры раствора, увеличивает гидравлические потери в скважине, что существенно влияет на безаварийность строительства скважин и их стоимость [1, 3–7].

Существует всего два пути поддержания концентрации выбуренной породы на заданном уровне – это разбавление свежеприготовленным буровым раствором и удаление ее из промывочной жидкости с помощью оборудования очистки. Потери раствора на выбуренной породе обычно выражаются через «коэффициент влажности шлама» (Квлаж).

Следует четко понимать, что эффективность стандартной системы очистки (ЭСО) и средний Квлаж связаны между собой прямопропорционально, т. е. невозможно повысить эффективность очистки, не увеличив при этом влажность шлама. И, как следствие, современными методами невозможно достичь как 100 % эффективности очистки раствора от выбуренной породы, так и нулевой влажности шлама.

Таким образом, проектная задача по расчету необходимого объема бурового раствора для бурения конкретной скважины должна решаться с учетом таких параметров, как максимально допустимая концентрация выбуренной породы в растворе, суммарная эффективность системы очистки (ЭСО) и коэффициент влажности шлама.

ТЕКУЩИЕ РЕШЕНИЯ

Исходные значения упомянутых выше ключевых расчетных параметров должны быть определены еще на стадии подготовки технического задания. Но обычно эти показатели указываются формально (табл. 1), а методика расчета объема бурового раствора на каждый интервал с учетом этих значений отсутствует. Такая ситуация приводит к использованию разнообразных методов расчета технологических и коммерческих предложений сервисными организациями, с далеко идущими последствиями, причину которых обычно представители заказчика стараются не замечать, продолжая игнорировать отсутствие общей методологии расчетов объема раствора, отходов бурения в проектах и тендерных заданиях и их несоответствие текущим реалиям при исполнении договоров.

В рамках участия в одной из тендерных компаний нами был определен алгоритм вычисления потребности в объеме бурового раствора для каждой секции бурения, который, как мы полагаем, использовали составители технического задания:

п.1. Задается техническим заданием

1.1. Переведено с предыдущего интервала/скважины, м3 – Vпринят.

1.2. Коэффициент разуплотнения породы*, % – Кразупл.

1.3. Эффективность системы очистки, % – ЭСО.

1.4. Коэффициент влажности шлама, м3/м3 – Квлаж.

1.5. Объем раствора на поверхности в рабочей емкости, м3 – Vраб.емк..

1.6. Другие предполагаемые потери, м3 – Vдр.потер..

п. 2. Не учитывается

2.1. Допустимое содержание выбуренной породы в растворе, % – %выб.пор..

2.2. Объем разбавления, м3 – Vразб..

п. 3. Рассчитывается

3.1. Объем раствора в обсадной колонне, м3 – VОК.

3.2. Объем раствора в открытом стволе, м3 – VОС.

3.3. Итого, объем в конце интервала, м3 –

Vкон.интер.= Vраб.емк.+ VОК+ VОС.

Прим.: *Коэффициент разуплотнения породы в данном расчете является, по сути, поправочным коэффициентом и физического смысла не имеет.

В качестве примера расчета по представленному алгоритму приведены его результаты для одного из тендеров (табл. 2, вариант 1). Полученный результат соответствует конечному объему, указанному в техническом задании к тендеру.

Приведенный алгоритм позволяет проводить вариативную оценку потребности в объеме бурового раствора в случае отклонения фактических значений ЭСО и коэффициента влажности шлама от плановых показателей.

Логично предположить, что при снижении ЭСО в циркуляционной системе останется большее количество выбуренной породы и, следовательно, потребуется большее количество свежеприготовленной промывочной жидкости, чтобы разбавить эту дополнительную твердую фазу. Но, как показал сравнительный анализ, при проведении расчета согласно алгоритму, заложенному в техническое задание, при снижении ЭСО расчетный объем приготовления бурового раствора также снижается (табл. 2, варианты 2 и 3).

По нашему мнению, причиной такого логического противоречия является то, что расчет не учитывает максимально допустимое содержание выбуренной породы как фактор стабильности параметров раствора и безаварийности бурения скважины.

Подобный подход, как правило, приводит к несоразмерному бюджетированию совмещенных сервисов при бурении и последующим перерасходам реагентов, объемов раствора и отходов бурения при реализации проектов. Кроме того, и это очевидно, необходимо учитывать не только плановые, но и фактические значения таких исходных параметров как ЭСО и Квлаж, методики расчета которых могут разниться.

МЕТОДИКИ РАСЧЕТА ЭФФЕКТИВНОСТИ СИСТЕМЫ ОЧИСТКИ

На данный момент существует два принципиальных метода расчета эффективности работы системы очистки: по балансу масс и по балансу объемов.

Метод баланса масс

где Vнач – начальный объем, м3;

ρкон – плотность конечная, кг/м3;

ρнач – плотность начальная, кг/м3;

Vсвеж – объем свежеприготовленного раствора, м3;

ρсвеж – плотность свежеприготовленного раствора, м3; Ккавер – коэффициент кавернозности;

Dдолот – диаметр долота, м;

L – длина пробуренного интервала, м;

ρср.выб.пор – средняя плотность выбуренной породы, кг/м3.

Данная методика не регламентирована никакими государственными стандартами, но она закреплена во внутренних нормативных документах ряда компаний, работающих в нефтегазовой отрасли, и имеет свои преимущества и недостатки (причины погрешности). К преимуществам может быть отнесено то, что не требуется проводить расчет состава твердой фазы бурового раствора. К недостаткам же или, правильнее сказать, к причинам погрешности относятся:

1) замещение утяжеляющих материалов, микромрамора и солей на выбуренную породу без изменения плотности бурового раствора в процессе бурения;

2) разность плотностей порций свежего бурового раствора, добавляемых в циркуляционную систему;

3) увеличение плотности за счет ввода утяжелителей, микромрамора и солей.

Влияние последних двух пунктов может быть минимизировано, если предварительно будет рассчитываться объем и плотность свежеприготовленного бурового раствора с учетом количества всех материалов, использованных за время бурения анализируемого интервала, однако устранить влияние на точность оценки процессов замещения утяжеляющих материалов, мраморной крошки и солей на выбуренную породу не представляется возможным.

Метод баланса объемов

Альтернативным методом оценки ЭСО является метод баланса объемов, который приводится в рекомендациях Американского нефтяного института (АНИ) (API RP 13C).

Алгоритм расчета ЭСО по API RP 13C исходит из количества базовой жидкости, взятой на приготовление раствора, и ее среднего содержания в промывочной жидкости по результатам ретортного анализа. Поскольку в условиях буровой отследить количество воды, взятой на приготовление, чаще всего не представляется возможным, а также учитывая то, что в процессе бурения интервала результаты ретортного анализа могут сильно варьироваться, на наш взгляд, будет допустимо модифицировать алгоритм, описанный в API RP 13C, и использовать при расчете объем затраченного бурового раствора, отраженный в суточных рапортах.

В этом случае расчет ЭСО может быть представлен в следующем виде:

где: VБР свеж за интер – объем свежего бурового раствора, затраченного на бурение интервала, м3; VВП за интер – объем выбуренной породы за интервал, м3; %ВП кон– содержание выбуренной породы в промывочной жидкости на конец бурения интервала, % об.

Как и в первом случае, у этого метода оценки имеются свои преимущества и особенности, на которые следует обращать пристальное внимание. К безусловным преимуществам следует отнести то, что объемная доля выбуренной породы одинаково рассчитывается вне зависимости от плотности бурового раствора, а также то, что расчет состава твердой фазы бурового раствора несложно автоматизировать и рассчитывать ежедневно при бурении на основе качественной исходной информации.

Основываясь на описанных методах, нами была проведена оценка фактических значений ЭСО на нескольких месторождениях, которая показала, что если в начале бурения секции фактические значения ЭСО еще могут приближаться к плановым показателям в 75 % и даже на несколько процентов превосходить данное значение, то к концу секции среднеинтервальная ЭСО находится на уровне 50–60 %. Такие результаты получены, например, при анализе данных по Северо-Варьеганскому месторождению, где осуществлялась реконструкция скважин методом зарезки боковых стволов с применением классического KCl-биополимерного бурового раствора.

На Приобском месторождении при бурении интервала под комбинированную обсадную колонну 178/114 мм с применением РВО с органическим ингибитором эффективность стандартной системы очистки варьировалась в интервале 40–56 %.

И в целом обширная практика показывает, что на данном этапе развития технологий выполнение высоких показателей по ЭСО, заложенных в некоторые нормативные документы или тендерные условия, физически невозможно. А их использование всегда приводит к искажению проектных бюджетов различных сервисов при бурении и утилизации шлама.

МЕТОДИКА РАСЧЕТА КОЭФФИЦИЕНТА ВЛАЖНОСТИ ШЛАМА

Обратимся ко второму важному параметру оценки работы системы очистки и расчета объема бурового раствора, а именно к Квлаж, плановые значения которого в проектных и тендерных документах часто не соответствуют реальным показателям.

Коэффициент влажности шлама определяется АНИ как объем бурового раствора, теряемого вместе с выбуренной породой, удаляемой на системе очистки и отнесенного к единице объема этой выбуренной породы (м3/м3, барр./барр. и т. д.).

Существует минимум три метода расчета Квлаж.

1) На основе параметра ROC (Reporting oil from cuttings (ROC) – нефть, удержанная в шламе, г/кг шлама), методика вычисления которого описана в ГОСТ 33697-2015 (ISO 10414-2:2011) и API RP 13B-2. В этом случае конечное уравнение имеет вид:

ρУВ– средняя плотность углеводородной основы, кг/м3;

ρб.р.– плотность бурового раствора, кг/м3;

ρв.п.– средняя плотность выбуренной породы, кг/м3;

%УВб.р.– содержание масла в буровом растворе по результатам ретортного анализа, %об.

2) Расчет по отношению результатов ретортного анализа бурового раствора и влажного шлама:

где %H2Oшлам – содержание воды во влажном шламе по результатам ретортного анализа, %об;

%УВшлам – содержание масла во влажном шламе по результатам ретортного анализа, %об;

%H2Oб.р. – содержание воды в буровом растворе по результатам ретортного анализа, %об.

3) Метод материального баланса:

где: ρвл.шл. – плотность влажного шлама, кг/м3.

При этом ни в одном отраслевом нормативном документе нам не удалось найти методику, регламентирующую расчет данного параметра, а также критерии оценки качества работы оборудования или диапазон значений Квлаж для каждого вида оборудования очистки в зависимости от типа и вида промывочной жидкости, долота и выбуриваемых пород.

Необходимо также отметить, что ни один известный нам метод не учитывает состав удаляемой твердой фазы, т. е. степень замещения выбуренной породы на мраморную крошку и утяжеляющие материалы (барит, гематит), которые являются частью бурового раствора, но при этом принимаются за удаляемую горную породу.

Наши данные показывают, что коэффициент влажности удаляемого из циркуляционной системы шлама безусловно зависит как от типа оборудования, с помощью которого проводят очистку бурового раствора, так и от вида и состава самой промывочной жидкости.

К примеру, при бурении скважин по двухколонной конструкции (2КК) на Ватинском месторождении с использованием растворов на углеводородной основе (РУО) коэффициент влажности шлама, получаемого после очистки центрифугами, составлял от 0,75 до 1,13 м3/м3, вне зависимости от их модели или производителя. В то же время на установке УМОШ (осушитель шлама после вибросит) влажность шлама варьировалась от 0,25 до 0,71 м3/м3. Сходные результаты получены нами и на Приобском месторождении (табл. 3).

На Ватинском месторождении исследования по определению коэффициента влажности шлама проводились также во время бурения скважины аналогичной конструкции (2КК), но с применением бурового раствора на водной основе с органическим ингибитором. Нами изучались образцы шлама с центрифуг, которые отбирались минимум три раза за время их включения в работу системы очистки (сразу после запуска, в середине работы и перед их отключением), отбор образцов шлама с вибросит проводился также три раза в сутки. Расчет коэффициента влажности проводился по методу материального баланса.

Результаты измерений показывают, что с раствором на водной основе влажность шлама, получаемого на центрифугах, колебалась в интервале 0,80–1,37 м3/м3 (рис. 1), что несколько выше результатов, полученных при использовании РУО.

Анализ шлама, удаляемого виброситами, показал, что Квлаж с данной ступени очистки еще выше и находится в диапазоне от 1,30 до 2,70 м3/м3 (рис. 2). Близкие значения Квлаж были получены нами и при анализе шлама с вибросит на Приобском месторождении при бурении интервалов под эксплуатационную колонну, где Квлаж варьировался в интервале от 1,03 до 2,74 м3/м3.

В отечественной литературе проблематика оценки эффективности работы системы очистки бурового раствора освещена не очень широко, однако нам удалось найти одну работу со схожей тематикой [8]. Авторы проводили исследования при бурении скважин на Сугмутском месторождении с целью определения эффективности работы блоков очистки и исследования свойств пресного полимер-глинистого бурового раствора на основе данных о плотностях удаляемого шлама, его влажности по воде, (%масс.), а также изменении плотности бурового раствора в зависимости от глубины. Используя эти данные, мы оценили объемные потери промывочной жидкости с удаляемой выбуренной породой. Так, диапазон Квлаж с вибросит на Сумгутском месторождении составил в среднем 1,4–2,2 м3/м3, с центрифуги – варьировал от 0,8 до 1,3 м3/м3, что согласуется с данными, полученными нами на Ватинском месторождении.

К сопоставимой оценке уровня потерь раствора на шламе при использовании вибросит пришли и другие исследователи, что позволило закрепить их, к примеру, в «Регламенте учета отходов бурения при строительстве скважин на месторождениях ООО «ЛУКОЙЛ – Западная Сибирь»: Квлаж на виброситах 1,9 м3/м3, на центрифуге – 1,0 м3/м3, что в целом сопоставимо как с нашими результатами, так и с результатами, представленными в [8].

Таким образом, существующие в отрасли стандарты для оборудования очистки раствора в отношении влажности шлама являются не соответствующими действительности (к примеру, РД 39-3-819-91). Тем самым проектные и тендерные значения объемов отходов бурения для утилизации и бурового раствора на бурение обычно занижены, что приводит к искажению реальной стоимости скважин в разделе буровых растворов и буровых отходов.

ПРИМЕРЫ СНИЖЕНИЯ КОЭФФИЦИЕНТА ВЛАЖНОСТИ ШЛАМА: ИСПОЛЬЗОВАНИЕ ЦЕНТРИФУГИ ДЛЯ ОЧИСТКИ БУРОВОГО РАСТВОРА

Как было показано выше, снижения среднего коэффициента влажности сбрасываемого шлама и некоторого повышения суммарной эффективности работы системы очистки теоретически можно добиться с помощью непрерывной работы центрифуг. Однако еще одним фактором, который, как правило, не учитывается при оценке потребности в объеме бурового раствора в целом и некоторых конкретных реагентов в частности, является перераспределение типа твердой фазы в процессе очистки бурового раствора. Это особенно проявляется при включении центрифуг в работу системы очистки, так как в процессе их использования из бурового раствора удаляются не только частицы выбуренной породы, но и полезные частицы утяжеляющих материалов и мраморного кольматанта, а собственно коллоидная фаза не может быть удалена даже центрифугами без дополнительного химического усиления.

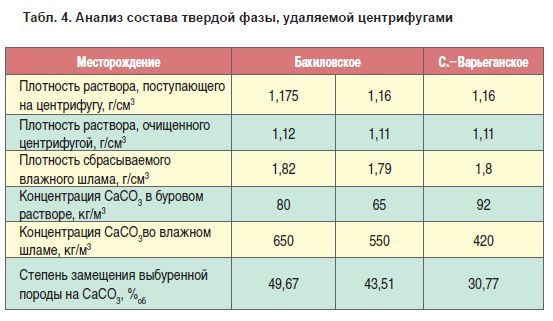

Нами проведено определение содержания мраморного кольматанта в шламе, удаляемом центрифугами из KCl-полимерного бурового раствора, при реконструкции скважин методом зарезки боковых стволов на Бахиловском и Северо-Варьеганском месторождениях. Определение содержания мраморного кольматанта в шламе и буровом растворе производилось по стандартной методике с помощью полевого манометрического карбонатомера. Данные исследования показали, что, как правило, от 30 до 50 % удаляемой центрифугами твердой фазы не является выбуренной породой, так как происходит ее замещение на мраморный кольматант (табл. 4).  Некоторыми исследователями действительно было показано, что как барит, так и карбонат кальция могут составлять более 50 %мас. шлама, удаляемого виброситами и гидроциклонами при очистке растворов на водной основе [9].

Некоторыми исследователями действительно было показано, что как барит, так и карбонат кальция могут составлять более 50 %мас. шлама, удаляемого виброситами и гидроциклонами при очистке растворов на водной основе [9].

По этой причине включение центрифуг в работу системы очистки почти всегда представляется нецелесообразным, так как их работа приводит к снижению не только плотности бурового раствора, но и существенно искажает баланс компонентов в растворе, что приводит к повышению фильтрационных потерь промывочной жидкости и, как следствие, к неконтролируемым изменениям параметров раствора. В то же время необходимо понимать, что тотальный отказ от использования центрифуг требует концептуального изменения конфигурации системы очистки раствора в сторону увеличения количества вибросит или применения моделей с большей площадью ситовых панелей.

ВЫВОДЫ

В настоящее время в отрасли сложилась ситуация, при которой плановые и проектные показатели работы системы очистки не соответствуют практически достижимым значениям, а ключевые параметры методологически не регламентируются договорными отношениями между участниками процесса строительства скважины. Заложниками такой ситуации чаще всего становятся сервисные растворные компании, которым с одной стороны приходится производить приготовление дополнительного объема промывочной жидкости за свой счет, а с другой, как правило, к ним применяются штрафные санкции за сверхнормативный по отношению к проектному объем отходов бурения. Тем самым повышение «экономической эффективности» возлагается на плечи сервисных компаний, хотя проблема связана с качеством проектирования и формирования корректных в методическом плане договорных отношений со всеми участниками процесса бурения.

Таким образом, можно утверждать, что в отрасли на данный момент сформировалась потребность в единой сопряженной проектной методике расчета требуемого объема промывочной жидкости и буровых отходов с изменением существующих нормативов по коэффициенту влажности шлама и эффективности системы очистки. Кроме того, такие качественные проектные решения требуют и особого исполнения в виде единого инженерного сервиса по контролю и реализации эффективной работы оборудования очистки бурового раствора от частиц выбуренной породы и мониторинга объема буровых отходов.

- ЭфСО в реальном времени;

- ЭфСО за определенный пробуренный интервал (различные методы, в т.ч. по ISO 13501:2011);

- ЭфСО в целом и для каждого отдельного элемента (ступени);

- содержание шлама в буровом растворе;

- Квл для всей циркуляционной системы в целом (различные методы);

- Квл для каждого отдельного элемента (ступени)

Связь с разработчиком dfelearn@gmail.com