На заре появления винтовых забойных двигателей (ВЗД) в 1960-х годах перед учеными и инженерами стояла задача разработать эффективный и надежный низкооборотный гидравлический забойный двигатель для привода новых по тем временам конструкций шарошечных долот с герметизированными опорами. И с этой задачей в СССР успешно справились, предложив рабочие органы объемной гидромашины по схеме многозаходного героторного механизма, для которого кратность действия соответствует передаточному числу планетарной зубчатой передачи и равна числу заходов ротора.

Проведенные фундаментальные теоретические и экспериментальные исследования рабочего процесса ВЗД [1] и создание комплекса технологического оборудования для изготовления многозаходных рабочих органов c циклоидальным профилем зубьев [2] обеспечили получение оптимальных энергетических и эксплуатационных характеристик этих гидромашин для различных условий работы в бурении и капитальном ремонте нефтяных и газовых скважин.

В России созданием ВЗД занимается ряд предприятий, среди которых по объему выпуска выделяются ООО «ВНИИБТ–Буровой инструмент», ОАО «Пермнефтемашремонт» и ООО «Радиус-Сервис».

На Западе ВЗД выпускают такие фирмы, как Baker Hughes, Halliburton, National Oilwell Varco, Schlumberger, Wheatherford, в Азии – китайские компании Lilin, JM, и др.

В настоящее время ВЗД превратился в одно из основных технических средств для привода породоразрушающего инструмента (75 % объема бурения при строительстве скважин и 100 % в капитальном ремонте) и является базовой конструкцией для инновационных технологий буровых работ, таких как наклонно-направленное и горизонтальное бурение, проводка боковых стволов, моторизированные системы управляемого роторного отклонителя, бурение на обсадной колонне и др.

Широкому внедрению ВЗД способствовали следующие факторы: их уникальные энергетические и эксплуатационные характеристики (высокий крутящий момент М при пониженной частоте вращения n); упрощенная схема сборки и регулировки по сравнению с забойными двигателями другого типа; особые трибологические характеристики циклоидальных рабочих органов (сочетание скольжения и качения) и наличие эластичной обкладки статора, что дает возможность использовать в качестве рабочей жидкости практически все применяемые в бурении флюиды и регулировать технические показатели за счет изменения натяга в паре и свойств эластомера. Область применения ВЗД сегодня в соответствии с исходными требованиями при их создании относится к приводу низкооборотных и высокомоментных долот (шарошечных и типа PDC), в то время как для породоразрушающего инструмента с повышенной частотой вращения используются гидравлические двигатели динамического типа (турбобуры), рабочим органом которых является многоступенчатая осевая турбина.

Таким образом, в результате негласной конкуренции определились сферы применения гидравлических забойных двигателей по их рабочей частоте вращения:

– до 250 об/мин – ВЗД;

– выше 250 об/мин – турбобуры (или их комбинация с винтовой парой в виде турбовинтового двигателя).

Вместе с тем в связи с наметившейся тенденцией распространения в современной практике бурения в твердых и абразивных породах безопорных импрегнированных алмазных долот, которые наиболее эффективны в сочетании с высокоскоростными забойными двигателями, турбобуры получили новый импульс к своему развитию и стали востребованы в различных проектах по реализации технологий проводки скважин с использованием указанного типа породоразрушающего инструмента [3 – 5].

Отечественный опыт бурения глубоких скважин в сложных горно-геологических условиях подтверждает высокие технико-экономические показатели данной технологии, особенно в случае использования специальных конструкций ступеней турбобуров.

Известен также успешный зарубежный опыт бурения компании Schlumberger импрегнированными долотами с приводом от турбобуров Neyrfor, что позволило вдвое увеличить скорость проходки и существенно сократить общее время строительства скважин в твердых породах.

Возникает вопрос: могут ли ВЗД эффективно применяться и составить конкуренцию турбобурам и в зоне высоких частот вращения (как это имело место в первом образце американского ВЗД фирмы Dyna Drill, рабочая частота вращения которого находилась на уровне 500 об/мин, но крутящий момент был недостаточным для энергоемких режимов бурения) или их все-таки следует рассматривать исключительно как двигатели для привода низкооборотных долот?

Как известно, среди различных типов гидравлических забойных двигателей ВЗД отличаются тремя важными эксплуатационными преимуществами:

– высокой жесткостью характеристики n-M, то есть незначительным (до 10 – 20 %) падением частоты вращения при приложении нагрузки, что характерно для асинхронного электропривода;

– возможностью индикации нагрузки на валу по линии перепада давления Р-М;

– минимальным осевым габаритом рабочих органов.

Указанные преимущества ВЗД позволили повысить эффективность бурения скважин с использованием различного типа породоразрушающего инструмента по сравнению с турбинным и роторным способом.

Для привода долот истирающего типа, к которым относятся импрегнированные алмазные долота, требуется забойный двигатель с частотой вращения около 1000 об/мин, а для долот PDC режущего типа – до 500 об/мин.

Для привода долот истирающего типа, к которым относятся импрегнированные алмазные долота, требуется забойный двигатель с частотой вращения около 1000 об/мин, а для долот PDC режущего типа – до 500 об/мин.

Создание высокооборотного малогабаритного двигателя (в диаметральном размере до 95 мм) не представляет особых технических сложностей, в то время как в силу особенностей рабочего процесса при проектировании ВЗД диаметром 120 мм и более требуются определенные конструктивные новации.

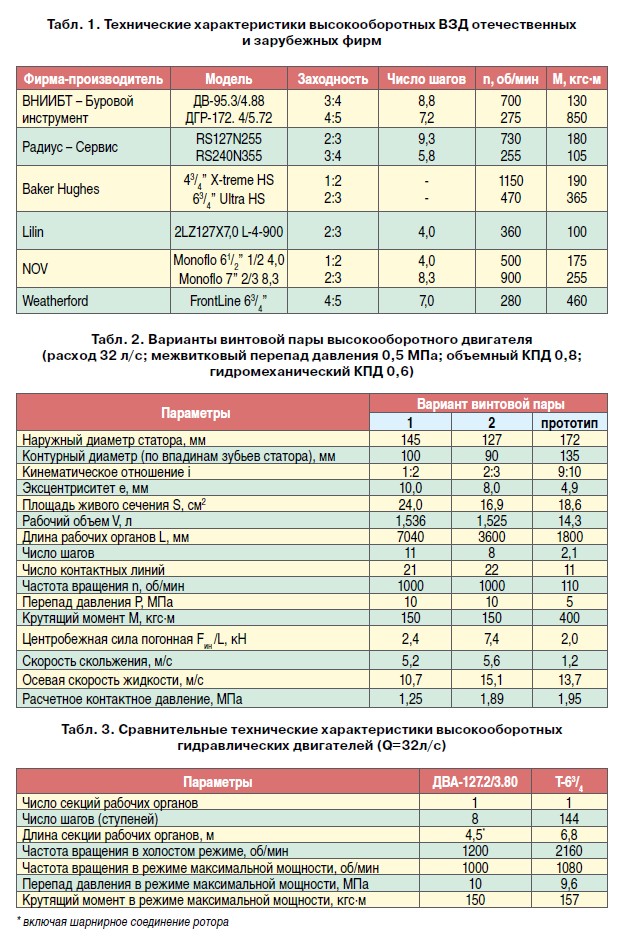

Ведущие производители ВЗД в России и за рубежом в последние годы для реализации технологий бурения с использованием новых типов долот стали выпускать двигатели с повышенной частотой вращения. В табл. 1 приведены характеристики некоторых типоразмеров таких двигателей.

Комплексным выбором геометрических параметров рабочих органов можно добиться достижения необходимых энергетических характеристик ВЗД для высокооборотного привода долот при заданном уровне перепада давления. Вопрос заключается лишь в технико-экономическом обосновании преимуществ их применения по сравнению с турбобурами и оптимизации методов конструирования винтовых пар для повышенных частот вращения (в частности уточнение рационального сочетания контурного диаметра, кинематического отношения и шага винтовой поверхности рабочих органов).

Из общей теории рабочего процесса одновинтовых гидромашин [1] следует, что главным параметром, определяющим частоту вращения, является рабочий объем V = z2ST, где z2 – число заходов ротора; S – площадь живого сечения рабочих органов; Т – шаг винтовой поверхности статора.

Составляющие множители формулы рабочего объема имеют известные ограничения, так что снижать их ниже определенного предела при проектировании не представляется возможным:

– снижение числа заходов ротора z2 и в пределе переход на пару с кинематическим отношением 1:2 потребует увеличения числа шагов и как следствие – существенного роста осевого габарита рабочих органов, а также ведет к увеличению эксцентриситета, что усложняет условия работы узла соединения ротор-выходной вал;

– снижение площади живого сечения S за счет диаметрального размера вызывает увеличение скорости жидкости в каналах рабочих органов и соответственное падение гидравлического КПД;

– при уменьшении шага Т винтовой поверхности (сТ < 5) наступает опасность работы двигателя в режиме самоторможения, что нарушает его нормальный запуск.

В качестве примера в табл. 2 приведены два варианта исполнения рабочих органов высокооборотного ВЗД для рабочей частоты вращения n=1000 об/мин и сопоставлены их основные геометрические и эксплуатационные показатели по сравнению с прототипом с кинематическим отношением 9:10 в габарите 172 мм.

Из представленных в табл. 2 данных следует, что конструкция на базе однозаходного ротора (вариант 1) будет отличаться весьма высоким осевым габаритом (труднодостижимым с точки зрения технологии изготовления рабочих органов), а серьезным и по существу единственным (если не считать также увеличенную скорость скольжения) недостатком высокооборотного многозаходного ВЗД (i=2:3) является значительное (в несколько раз) увеличение центробежной силы (пропорциональной квадрату числа заходов ротора), обусловленной планетарным характером движения ротора: Fин=me(2z2πn)2.

Для устранения этого недостатка, который вызывает повышенную вибрацию и динамические нагрузки на элементы забойной компоновки, и снижения массы ротора m может быть предложено использовать в качестве конструкционного материала ротора титановые или алюминиевые сплавы, хорошо зарекомендовавшие себя в нефтегазовой отрасли для изготовления труб и других ответственных изделий. При проектировании высокооборотных ВЗД также заслуживают внимания и другие технические решения, в частности применение дополнительных радиальных опор сверху и снизу ротора подобно схеме, предложенной в патенте [6].

В теоретическом плане следует отметить, что рабочие органы с кинематическим отношением 2:3, ведущие свою историю с первого патента Муано (рис.1а), являются наиболее приспособленными для высокооборотных ВЗД, поскольку они, с одной стороны, в определенной степени сохраняют преимущества винтовой пары с однозаходным ротором в отношении максимальной быстроходности, ограниченной инерционными нагрузками на роторе, а с другой – в случае их многошагового исполнения обладают повышенным числом контактных линий по сравнению с парой 1:2 (22 против 15 для восьмишаговых статоров), что повышает нагрузочную способность двигателя и снижает его осевой габарит при прочих равных условиях.

В теоретическом плане следует отметить, что рабочие органы с кинематическим отношением 2:3, ведущие свою историю с первого патента Муано (рис.1а), являются наиболее приспособленными для высокооборотных ВЗД, поскольку они, с одной стороны, в определенной степени сохраняют преимущества винтовой пары с однозаходным ротором в отношении максимальной быстроходности, ограниченной инерционными нагрузками на роторе, а с другой – в случае их многошагового исполнения обладают повышенным числом контактных линий по сравнению с парой 1:2 (22 против 15 для восьмишаговых статоров), что повышает нагрузочную способность двигателя и снижает его осевой габарит при прочих равных условиях.

Сравнение энергетических характеристик используемого на практике турбобура Т-63/4 и предложенного варианта высокооборотного ВЗД с кинематическим отношением 2:3 (рис. 1б) и контурным диаметром 90 мм (ДВА-127.2/3.80) для частоты вращения n=1000 об/мин приведено в табл. 3 и на рис. 2.

Общая компоновка высокооборотного двигателя ДВА-127.2/3.80 для привода алмазных долот диаметром 190,5 – 215,9 мм будет включать верхний переводник диаметром 172 мм для соединения с колонной труб, двигательную секцию в диаметральном габарите 127 мм, узел шарнирного соединения и шпиндельную секцию диаметром 172 мм.

В случае необходимости проектирования двигателя на частоту вращения n=500–750 об/мин требуемые характеристики могут быть достигнуты соответствующим изменением рабочего объема ВЗД за счет увеличения контурного диаметра или шага винтовой поверхности рабочих органов. При этом диаметр корпуса статора увеличится до 145 – 155 мм.

При проектировании ВЗД для привода долот PDC, обладающих наибольшей моментоемкостью, необходимо учитывать, что реализация их рабочих режимов будет сопровождаться ростом перепада давления в винтовой паре, что потребует увеличения числа шагов и осевого габарита гидромашины или перехода к схеме с равномерной толщиной обкладки статора, что является актуальной задачей, требующей отдельного рассмотрения и обоснования.

При проектировании ВЗД для привода долот PDC, обладающих наибольшей моментоемкостью, необходимо учитывать, что реализация их рабочих режимов будет сопровождаться ростом перепада давления в винтовой паре, что потребует увеличения числа шагов и осевого габарита гидромашины или перехода к схеме с равномерной толщиной обкладки статора, что является актуальной задачей, требующей отдельного рассмотрения и обоснования.

Для снижения перепада давления в винтовой паре с учетом известных ограничений по давлению бурового поршневого насоса при конструировании и изготовлении ВЗД c использованием современного технологического оборудования возможны инновационные варианты коррекции циклоидального профиля зубьев ротора и статора (рис. 1в), связанные с изменением кривизны и условий контакта в зацеплении и направленные на максимальное снижение механических и гидравлических потерь в рабочих органах или контактных напряжений в паре [7, 8].

Для рабочих органов с кинематическим отношением 2:3 помимо типовых и усовершенствованных циклоидальных профилей могут использоваться профили, построенные на базе эллипсоидального зацепления [9], поперечным сечением ротора которого является правильный эллипс (рис. 1г).

Выполненные исследования и расчеты показывают теоретическую возможность проектирования и изготовления конкурентоспособного высокооборотного ВЗД с частотами вращения 500 – 1000 об/мин, что открывает новые возможности применения винтовых двигателей наряду с турбобурами в технологиях бурения нефтяных и газовых скважин с использованием импрегнированных алмазных долот с крутящими моментами 150 – 200 кгс·м при перепаде давления на уровне 10 МПа.