Более 20 лет «Радиус-Сервис» поставляет на рынок бурового оборудования современные винтовые забойные двигатели (ВЗД) для бурения наклонно-направленных и горизонтальных скважин и запасные части к ним.

Благодаря многолетнему плодотворному опыту сотрудничества со специалистами буровых и нефтегазовых компаний профессиональной команде «Радиус-Сервис» удается вести постоянную работу по улучшению качества продукции. Предприятие разрабатывает и производит оборудование под конкретные условия эксплуатации.

В настоящее время одним из перспективных направлений деятельности компании «Радиус-Сервис» является совершенствование двигательных секций.

Двигательная секция – основной узел ВЗД, где гидравлическая энергия потока рабочей жидкости преобразуется в механическую, генерируя крутящий момент. Именно двигательная секция определяет энергетические параметры забойного двигателя.

Эффективность работы двигательной секции определяется такими конструктивными характеристиками, как заходность, длина активной части статора, число шагов, натяг в зацеплении ротор-статор и тип эластомера статора. Теоретические расчеты и анализ работы ВЗД в полевых условиях позволили специалистам компании составить четкое представление о развитии новых технологий в производстве двигательных секций.

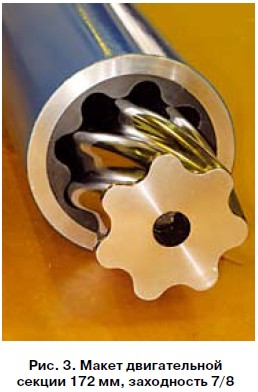

Для своих заказчиков «Радиус-Сервис» изготавливает двигательные секции в габаритах от 43 до 240 мм, длиной до 6500 мм, заходностью от 2/3 до 9/10 для различных условий эксплуатации.

Стандартный вариант исполнения двигательной секции обеспечивает надежную и оптимальную работу при следующих условиях: с температурой на забое не более 120 °С, плотностью промывочной жидкости не более 2000 кг/м3, содержанием песка или других абразивных частиц – не более 1 %, твердой фазы – не более 8 %, хлорид-ионов – не более 50 кг/м3. Максимальное содержание нефтепродуктов для статора двигательной секции со стандартным эластомером не должно превышать 10 %.

При осложненных условиях бурения, таких как повышенная забойная температура, увеличенное содержание нефтепродуктов или солей в буровом растворе, необходимо применять специальные двигательные секции с улучшенными характеристиками, которые достигаются за счет использования особенных эластомеров статоров и покрытий роторов.

При производстве двигательных секций «Радиус-Сервис» использует современные технологии и оборудование, которое соответствует всем требованиям промышленно-экологической безопасности, охраны труда и окружающей природной среды.

В 2014 г. была открыта вторая промышленная площадка, на которой запущена линия твердого хромирования роторов ВЗД в габаритах от 43 мм до 240 мм. Максимальная длина ротора может достигать 8000 мм. На линии хромирования используется высокоэффективный, не вызывающий травления электролит, который позволяет получить покрытие высокого качества. Особая микроструктура покрытия без пор и макротрещин обеспечивает повышенную коррозийную стойкость ротора.

С первых дней существования и до сегодняшнего дня компания «Радиус-Сервис» применяет самые последние достижения в области машиностроения, совершенствуя технологические процессы производства. Одним из таких новых направлений стало освоение технологии по защите ротора.

С первых дней существования и до сегодняшнего дня компания «Радиус-Сервис» применяет самые последние достижения в области машиностроения, совершенствуя технологические процессы производства. Одним из таких новых направлений стало освоение технологии по защите ротора.

Каждому специалисту по бурению, работающему в регионе, где применяются промывочные жидкости с высоким содержанием хлорид-ионов, известно, что ресурс хромового покрытия в таких условиях снижается с 200 часов до 70. При этом коррозийные дефекты покрытия ротора приводят к повреждениям резиновой обкладки статора, снижению энергетических характеристик двигателя и, как следствие, к его отказу. С целью принципиального решения вопроса по стойкости покрытия роторов в условиях агрессии хлорид-ионов технологи и конструкторы компании «Радиус-Сервис» в течение нескольких лет проводили экспериментальные исследования по поиску и отработке нанесения износостойкого покрытия, обеспечивающего работоспособность ротора в соленасыщенных промывочных жидкостях.  Результаты опытных испытаний свыше ста роторов показали эффективность технологии HVAF (High Velocity Air Fuel) – разновидности метода сверхзвукового напыления. Эта технология, газотермического

Результаты опытных испытаний свыше ста роторов показали эффективность технологии HVAF (High Velocity Air Fuel) – разновидности метода сверхзвукового напыления. Эта технология, газотермического

напыления износостойких и коррозионностойких покрытий на роторы и другие изделия сложной формы длиной до 9 000 мм и весом до 2 т, внедрена на производстве «Радиус-Сервис» в 2014 г. Уникальная структура покрытия HVAF препятствует распространению трещин и расслаиванию. Полная автоматизация процесса гарантирует стабильность качества получаемых покрытий и высокие эксплуатационные характеристики двигательных секций за счет высокой микротвердости, износостойкости, адгезионной прочности.

При напылении деталь нагревается до температуры не более 200 °С, что гарантирует отсутствие тепловых деформаций напыляемой детали. Применение технологии напыления карбида вольфрама на роторы двигательных секций позволило увеличить ресурс ротора при работе в соленасыщенных растворах с 70 до 1000…1500 часов.

Постоянные лабораторные исследования по влиянию буровых растворов и условий эксплуатации на статор, подкрепленные полевыми испытаниями, показали необходимость усовершенствования как материалов, так и технологий по изготовлению статоров ВЗД.  Для повышения мощности и надежности двигательных секций при работе в растворах на углеводородной основе и при повышенных температурах в 2014 г. был внедрен универсальный термо-нефтестойкий эластомер повышенной твердости (RP). Эластомер RP производится известной зарубежной компанией, обладает стойкостью к растворам с содержанием нефти до 100 %, забойной температуре до 160 °С, а также имеет твердость 85 – 90 ед. по A. Шору.

Для повышения мощности и надежности двигательных секций при работе в растворах на углеводородной основе и при повышенных температурах в 2014 г. был внедрен универсальный термо-нефтестойкий эластомер повышенной твердости (RP). Эластомер RP производится известной зарубежной компанией, обладает стойкостью к растворам с содержанием нефти до 100 %, забойной температуре до 160 °С, а также имеет твердость 85 – 90 ед. по A. Шору.

Усовершенствования коснулись и технологии нанесения специальных адгезивов (клеев), необходимых для крепления эластомеров к металлической основе статора. В начале 2015 г. в эксплуатацию введена специальная установка для нанесения клея методом распыления, изготовленная по спецзаказу «Радиус-Сервиса». Полностью автоматизированный процесс позволяет наносить клей заданной толщины равномерно по всей внутренней поверхности статора. Внедрение установки позволило значительно увеличить прочность крепления эластомера в остове статора и практически исключить выявление случаев его отслоения. Внедрение всех этих процессов дало толчок к активному развитию еще одного направления по производству и обслуживанию двигательных секций – оказания услуг по их восстановлению.

Компания «Радиус-Сервис» предлагает услугу восстановления роторов, как с хромовым покрытием, так и с покрытием карбидом вольфрама. Участок хромирования укомплектован оборудованием для снятия покрытий, в том числе на основе карбида вольфрама. Это позволяет реализовать цикл восстановления деталей при износе ранее напыленного карбида вольфрама без необходимости применения затратной и сложной технологии сошлифовывания предыдущего покрытия.  Собственное производство пресс-форм и богатый опыт проектирования дают возможность в сжатые сроки разработать и изготовить необходимую оснастку для восстановления статоров любых типоразмеров. Максимальная длина восстанавливаемых статоров – 6500 мм.

Собственное производство пресс-форм и богатый опыт проектирования дают возможность в сжатые сроки разработать и изготовить необходимую оснастку для восстановления статоров любых типоразмеров. Максимальная длина восстанавливаемых статоров – 6500 мм.

Таким образом, восстановление изношенных деталей, ротора и статора предоставляют заказчикам возможность многократного использования вышедших из строя двигательных секций.

Сегодня выпускаемые на предприятии двигательные секции с длиной активной части до 6000 мм отвечают текущим потребностям буровых компаний в части покрытия энергопотребления долот PDC. Однако дальнейший рост энергетики двигательных секций за счет простого увеличения ее длины является не самым эффективным способом, поскольку непропорционально растет стоимость изготовления, а точка измерения параметров кривизны ствола скважины, в процессе бурения с использованием телеметрических систем, все больше отдаляется от забоя.

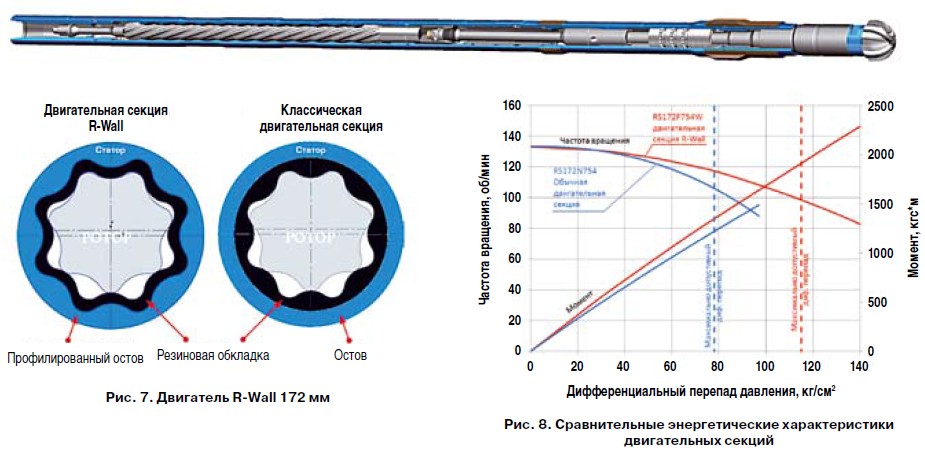

Несколько лет назад в компании «Радиус-Сервис» было разработано альтернативное направление повышения момента и мощности двигательных секций без увеличения длины. Конструкция ротора в такой секции аналогична применяемому в стандартных двигательных секциях, а статор представляет собой стальную трубу с профилированной внутренней поверхностью и тонким слоем эластомера в пределах 5 – 12 мм, в зависимости от габарита. Технология изготовления профилированного статора получила название R-Wall. Такая конструкция обеспечивает значительное повышение жесткости зуба статора, при сохранении остальных характеристик зацепления. Реализация проекта по производству профилированных статоров стала возможной благодаря технологии электрохимической обработки (ЭХО). Особенность этого процесса заключается в том, что нужный профиль статора винтового забойного двигателя с необходимой точностью формируется без непосредственного касания детали формообразующим инструментом. Данная технология не имеет аналогов в России. Высокая надежность статоров R-Wall также обеспечивается уникальной конструкцией пресс-форм для обрезинивания внутренней профилированной поверхности, которая позволяет получить равномерную толщину резиновой обкладки, как в радиальном, так и в осевом направлении по всей длине статора.

с длиной активной части до 5400 мм в габаритах 98…172 мм. Ведутся постоянные работы по внедрению новой номенклатуры статоров

В настоящее время по технологии R-Wall изготавливаются статоры с длиной активной части до 5400 мм в габаритах 98…172 мм. Ведутся постоянные работы по внедрению новой номенклатуры статоров. Суммарная наработка на двигательные секции R-Wall в феврале 2016 г. составила более 46 000 часов. В общей сложности двигателями с этими секциями пробурено более 1 840 000 м.  Максимальная наработка статора R-Wall без перезаливки эластомера составляет: для габарита 172 мм – 902 часа, для габарита 106 мм – 609 часов, для габарита 95 мм – 672 часа.

Максимальная наработка статора R-Wall без перезаливки эластомера составляет: для габарита 172 мм – 902 часа, для габарита 106 мм – 609 часов, для габарита 95 мм – 672 часа.

Положительные результаты испытаний двигательных секций R-Wall дают право сделать следующие выводы:

• Развиваемая мощность по сравнению со стандартной двигательной секцией при одной и той же длине увеличивается на 50 %. Повышается тормозной момент двигательной секции, что практически исключает вероятность торможения двигателя при увеличении нагрузки.

• Снижается негативное влияние температур и бурового раствора на эластомер статора, что обеспечивает его работоспособность при повышенной температуре и в растворах на нефтяной и масляной основе.

• Энергетическая характеристика двигательной секции остается стабильной в широком диапазоне глубин и температур.

• Улучшенные энергетические характеристики профилированных двигательных секций позволяют эффективно применять моментоемкие PDC-долота, увеличивая механическую скорость бурения скважин.

• Применение более коротких профилированных двигательных секций позволяет улучшить управляемость КНБК за счет уменьшения расстояния между системой телеметрии и долотом, а также увеличить точность проводки скважины.

Сегодня ООО «Фирма «Радиус-Сервис» изготавливает и реализует двигательные секции, в том числе и как самостоятельный продукт, с возможностью их установки на шпиндельные секции других производителей. Для этого предусмотрено изготовление двигательных секций с различными присоединительными резьбами (при условии наличия калибров) либо без резьб. При необходимости профиль резьбы может быть упрочнен методом Shot Peening.

Таким образом, благодаря новейшему оборудованию, современным материалам и технологиям, а также опытной команде высококвалифицированных специалистов «Радиус-Сервис» продолжает расширять свои производственные мощности, совершенствовать качество продукции и обеспечивать заказчиков надежными двигательными секциями, отвечающими всем требованиям рынка бурения нефтегазовых скважин.