УЭЦН как механическая система относится к машинам роторного типа, работа которых сопровождается вибрацией, возникающей вследствие многих причин. Главной отличительной особенностью погружных центробежных насосов является нехарактерное для обычных роторных машин отношение длины к диаметру – оно в сотни раз выше. Кроме того, УЭЦН изнашивается в процессе эксплуатации. С этой целью полезно исследовать вибрационный «портрет» установки, определить собственные частоты ротора и статора и кинетику вибрации при ее изнашивании. Расчетные методы для таких роторных систем к настоящему времени разработаны недостаточно полно, поэтому при исследовании сложных динамических процессов приходится полагаться на опыт.

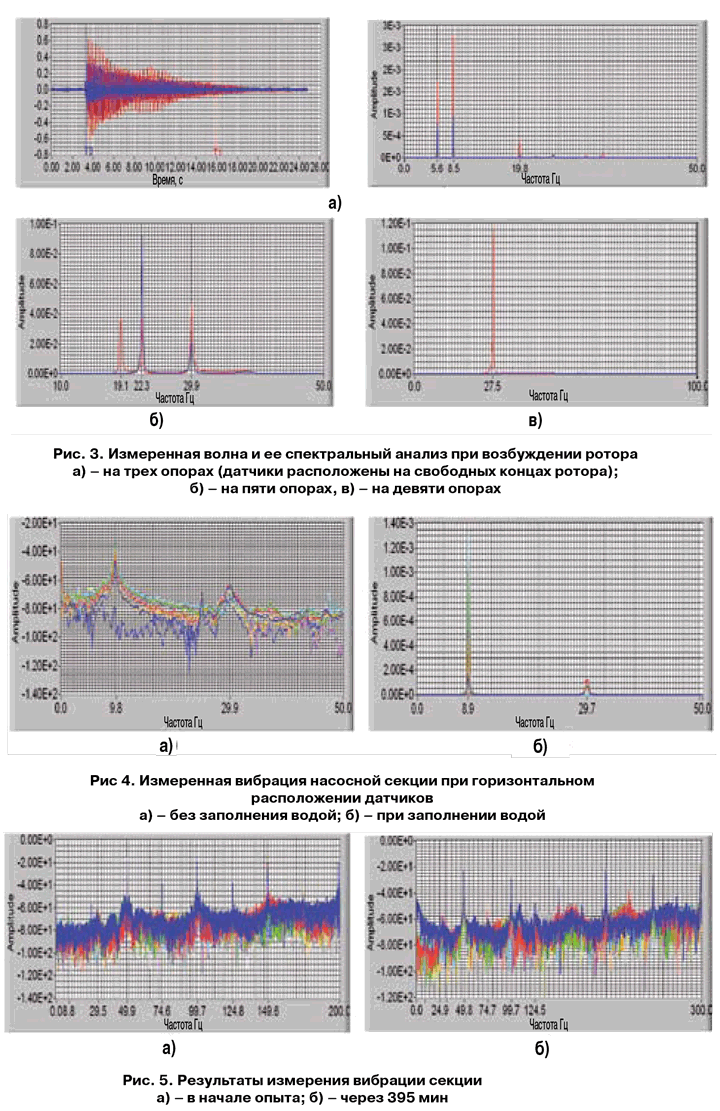

(~ 50 Гц), а увеличение числа опор приводит к повышению частоты собственных колебаний. При установке девяти опор ротор становится закритическим.

МЕТОДИКА ИСПЫТАНИЙ НАСОСНЫХ СЕКЦИЙ

Объектами исследования были выбраны 4-метровые насосные секции (НС) ЭЦН5-60 различного конструктивного исполнения. Испытания проводили на горизонтальном стенде (рис.1), с циркуляцией жидкости по замкнутому контуру. Для ее охлаждения использовали специальный теплообменник. Напорно-расходную характеристику снимали в начале и в конце опыта. Для измерения момента сопротивления использовали мотор-весы. При моделировании изнашивания периодически в жидкость подавали абразив (кварцевый песок), а износ подвижных сопряжений определяли в конце опыта.

Объектами исследования были выбраны 4-метровые насосные секции (НС) ЭЦН5-60 различного конструктивного исполнения. Испытания проводили на горизонтальном стенде (рис.1), с циркуляцией жидкости по замкнутому контуру. Для ее охлаждения использовали специальный теплообменник. Напорно-расходную характеристику снимали в начале и в конце опыта. Для измерения момента сопротивления использовали мотор-весы. При моделировании изнашивания периодически в жидкость подавали абразив (кварцевый песок), а износ подвижных сопряжений определяли в конце опыта.

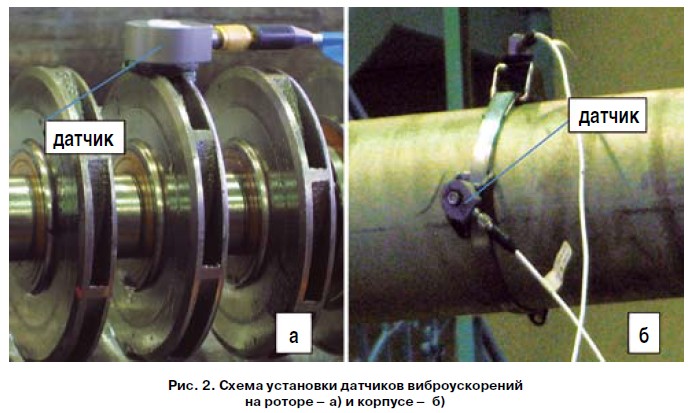

Для измерения вибрации использовали восемь акселерометров пьезоэлектрических типа PCB, которые устанавливали по длине НС в вертикальной и горизонтальной плоскостях через равные промежутки ~ 600 мм. Принципы установки датчиков на ротор и корпус НС показаны на рис. 2. Измерительная система построена на технологии PXI National Instruments. Одновременный съем сигнала по восьми каналам осуществляется модулем SCXI-1531, установленным в шасси SCXI-1000. Оцифровка сигнала происходит в модуле PXI-6070 с частотой сэмплирования 1,25 мс/с. Прием, обработка и представление результатов измерения осуществляются встроенным контроллером реального времени PXI-8156B/333RT. Для управления измерительной системой использовали среду LabView 5.1 RT и специально разработанную программу VIBROPUMP.

Частота измерений – 10 кГц по каждому из каналов, а в ряде случаев измерения проводили с частотой 30 кГц.

ИЗМЕРЕНИЕ ВИБРАЦИОННЫХ ХАРАКТЕРИСТИК РОТОРА СЕКЦИИ

и в некоторые моменты времени неразличим. Наблюдался также разный уровень вибрации по длине секции.

Ротор (вал с рабочими колесами и втулками) устанавливали на опоры по концам и в средней части. Количество опор варьировали. Таким образом моделировали систему с промежуточными подшипниками. Датчики виброускорения крепились на крайних колесах (рис. 2а) и свободных концах ротора. Из графиков (рис. 3) видно, что даже при двух концевых и одной промежуточной опоре собственные частоты ротора существенно меньше рабочей частоты (~ 50Гц), а увеличение числа опор приводит к повышению частоты собственных колебаний. При установке девяти опор ротор становится закритическим. Эти измерения справедливы для ротора, опирающегося только на упомянутые опоры. Контакт втулок вала и направляющих аппаратов между опорами при измерениях отсутствует. Случай соответствует изношенному насосу, у которого величина износа каждого сопряжения несколько превышает динамический прогиб вала при вращении. В неизношенном насосе с промежуточными подшипниками опирание вала может происходить в случайных точках.

ИЗМЕРЕНИЕ ВИБРАЦИОННЫХ ![]()

ХАРАКТЕРИСТИК НАСОСНОЙ СЕКЦИИ

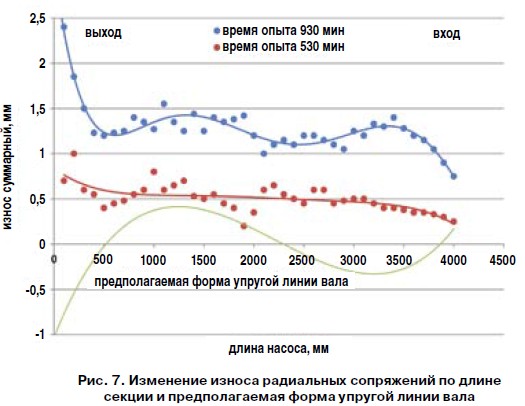

Вибрацию измеряли восемью датчиками, установленными на корпусе НС (рис. 2б). Первоначально произвели сборку НС без втулок защитных вала. Вал с рабочими колесами опирался на три промежуточных подшипника. Общее количество опор – пять. На рис. 4 видно, что основная собственная частота колебаний имеет величину 9,8 Гц при горизонтальном расположении датчиков и 9,3 Гц при вертикальном расположении датчиков. При заполнении НС водой и запуске стенда помимо собственных частот колебаний в спектре появилась частота ~50 Гц и ее гармоники, а также высокочастотные сигналы 2,5 – 5 кГц в верхней части, которые можно объяснить взаимодействием рабочих органов по осевым сопряжениям и турбулизацией потока жидкости перед дросселем.

Вибрацию измеряли восемью датчиками, установленными на корпусе НС (рис. 2б). Первоначально произвели сборку НС без втулок защитных вала. Вал с рабочими колесами опирался на три промежуточных подшипника. Общее количество опор – пять. На рис. 4 видно, что основная собственная частота колебаний имеет величину 9,8 Гц при горизонтальном расположении датчиков и 9,3 Гц при вертикальном расположении датчиков. При заполнении НС водой и запуске стенда помимо собственных частот колебаний в спектре появилась частота ~50 Гц и ее гармоники, а также высокочастотные сигналы 2,5 – 5 кГц в верхней части, которые можно объяснить взаимодействием рабочих органов по осевым сопряжениям и турбулизацией потока жидкости перед дросселем.

Напорно-расходные параметры ниже номинальных значений вследствие отсутствия втулок защитных и перетока жидкости в радиальных уплотнениях рабочих ступеней (РС). Анализ показывает, что вклад частот, кратных частоте вращения двигателя, является существенным в общем спектре. На начальном этапе работы установки вклад собственных частот секции насоса незначителен и в некоторые моменты времени неразличим. Наблюдался также разный уровень вибрации по длине секции.

При сравнении результатов измерения вибрации ротора на пяти опорах (рис. 3б) и НС с ротором на пяти опорах (рис. 4) видно, что третья форма колебаний ротора и вторая форма колебаний НС имеют практически одинаковые значения собственной частоты колебаний – 29,9 Гц. Этот факт может иметь значение при возникновении резонансных явлений.

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ИЗНАШИВАНИЯ

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ИЗНАШИВАНИЯ ![]()

НА ВИБРАЦИЮ НАСОСНОЙ СЕКЦИИ

Для проведения испытаний на изнашивание использовали стандартную НС с промежуточными резинометаллическими подшипниками (общее количество опор – пять). В воду периодически подавали кварцевый песок для обеспечения процесса изнашивания подвижных сопряжений. В процессе опытов наблюдали изменение напорно-расходных параметров.

Анализируя полученные спектры колебаний (рис. 5), можно заметить, что имеют место оборотные гармоники, уровень шумов в высокочастотной области остается практически неизменным, собственные частоты не различимы на общем фоне. Кроме того, появилась новая частота, имеющая значительный уровень амплитуды ~ 25Гц (рис. 6). На начальном этапе износа НС такого эффекта не наблюдали. После окончания опыта измерили вибрацию секции. В полученном спектре хорошо видны первая и вторая собственные частоты. Отсутствует частота 25 Гц, отчетливо различимая у работающей секции.

Можно предположить, что частота ~25 Гц свидетельствует об автоколебаниях, возникающих из-за увеличения зазора в радиальных сопряжениях вследствие износа под действием силы тяжести, центробежных сил и сил трения. Теоретически в случае вертикально расположенного насоса условий для возникновения автоколебаний нет. Однако этот вопрос требует дополнительного исследования. Тем более что на последней стадии износа вместо пика на частоте 25 Гц появились два новых пика на частотах 22,2 и 27,7 Гц.

Появление частоты ~25 Гц может стать диагностическим признаком наступления износа радиальных сопряжений определенной величины, по крайней мере, для насосов в наклонно-направленных скважинах, который можно использовать в системах диагностики (ТМС).

АНАЛИЗ ХАРАКТЕРА ИЗНОСА РАДИАЛЬНЫХ СОПРЯЖЕНИЙ

Для исследования кинетики износа после проведения первого опыта в течение 530 мин НС была разобрана и проведены соответствующие измерения износов. Затем ее вторично собрали с сохранением взаимного положения деталей и опыт продолжился в течение 400 мин. Закономерности изнашивания в обоих периодах опыта похожи.

Для исследования кинетики износа после проведения первого опыта в течение 530 мин НС была разобрана и проведены соответствующие измерения износов. Затем ее вторично собрали с сохранением взаимного положения деталей и опыт продолжился в течение 400 мин. Закономерности изнашивания в обоих периодах опыта похожи.

Форма износа ступиц – неравномерная. Превалирует односторонний износ ступиц по всей длине НС. Нижние осевые шайбы РК имеют максимальные износы в верхних рабочих ступенях (1/3 от длины насоса). Изнашивание радиальных и осевых опор приводит к увеличению зазоров и, как следствие, – к снижению напора. Момент сопротивления также изменяется в зависимости от динамических процессов и снижения напора.

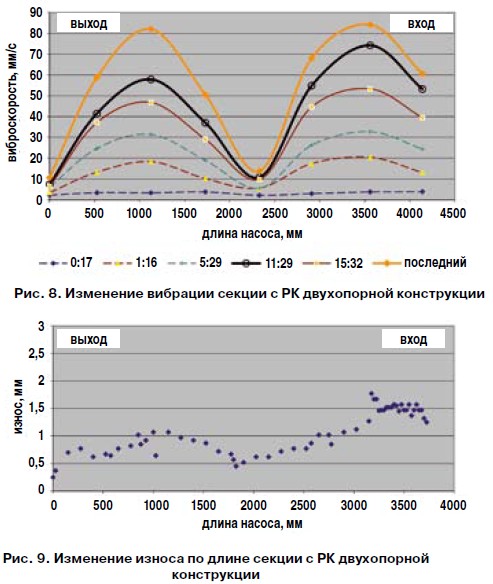

На основании анализа формы и величины износа, изменения вибрации в процессе опыта можно в первом приближении предположить, что имеется определенная схожесть формы изгиба вала и распределения износа по длине НС на его заключительной стадии. Для конкретной конструкции НС она похожа на вторую форму собственных колебаний корпуса (рис. 7). В стационарном режиме это соответствует равномерному вращению неизменно изогнутой оси вала вокруг воображаемой оси, проходящей через центры подшипников. Используя терминологию профессора Я.Г. Пановко, можно сказать, что деформированный вал совершает свое движение как бы с «замороженными» значениями деформаций, а следовательно, и напряжений [1]. Напряжения возникают также и в корпусных деталях. Это движение в неподвижной системе координат выглядит как упругие колебания, в действительности никаких упругих колебаний не содержит – деформированный вал вращается вокруг линии подшипников как абсолютное твердое тело.  Имеет место синхронная прецессия, когда частота вращения вала вокруг своей оси и частота вращения оси вала вокруг воображаемой оси, проходящей через центры концевых подшипников, равны по величине. Характерным свидетельством такого движения вала является односторонний износ ступиц рабочих колес или втулок защитных вала, т.к. точка или зона контакта ступицы РК с ответной деталью остается в определенной степени неизменной при вращении вала. Зона же контакта ответной детали (направляющего аппарата) перемещается по окружности вслед за вращающейся ступицей РК (втулкой защитной). Необходимо иметь в виду также особенности влияния крутящего момента. Отклонение вала от прямолинейной формы под действием центробежных сил происходит в его закрученном состоянии. При разборке и осмотре вала видно, что зона максимального износа втулок защитных по его длине располагается по винтовой линии. Причем потери устойчивости под действием крутящего момента, как показывают расчеты, не происходит. Износ ответных деталей имеет вид концентрической окружности с весьма небольшой эллипсностью, которой можно пренебречь. У вертикально расположенного насоса при равных прочих условиях она не должна возникать. Многочисленные обоснования различных авторов природы одностороннего износа ступиц кривизной скважины следует признать ошибочными, мешающими правильному пониманию динамики УЭЦН.

Имеет место синхронная прецессия, когда частота вращения вала вокруг своей оси и частота вращения оси вала вокруг воображаемой оси, проходящей через центры концевых подшипников, равны по величине. Характерным свидетельством такого движения вала является односторонний износ ступиц рабочих колес или втулок защитных вала, т.к. точка или зона контакта ступицы РК с ответной деталью остается в определенной степени неизменной при вращении вала. Зона же контакта ответной детали (направляющего аппарата) перемещается по окружности вслед за вращающейся ступицей РК (втулкой защитной). Необходимо иметь в виду также особенности влияния крутящего момента. Отклонение вала от прямолинейной формы под действием центробежных сил происходит в его закрученном состоянии. При разборке и осмотре вала видно, что зона максимального износа втулок защитных по его длине располагается по винтовой линии. Причем потери устойчивости под действием крутящего момента, как показывают расчеты, не происходит. Износ ответных деталей имеет вид концентрической окружности с весьма небольшой эллипсностью, которой можно пренебречь. У вертикально расположенного насоса при равных прочих условиях она не должна возникать. Многочисленные обоснования различных авторов природы одностороннего износа ступиц кривизной скважины следует признать ошибочными, мешающими правильному пониманию динамики УЭЦН.

Проведенные многочисленные испытания НС показывают, что форма износа радиальных сопряжений и предполагаемая форма упругой линии вала (рис. 7) не являются единственными. Большое значение имеют особенности конструкции, точность изготовления и сборки, эксплуатационные условия. У испытанного насоса максимальный износ наблюдается в верхней части. Повышенный износ здесь возник вследствие большей неуравновешенности консольного участка ротора с опорным подшипником. Возникающие такого рода динамические нагрузки могут приводить к хрупкому разрушению керамических пар трения и резанию вала их фрагментами [2].

Рассмотрим результаты испытаний насосной секции аналогичной конструкции с порошковыми РК двухопорной конструкции без опорного подшипника. Начальный уровень вибрации нового насоса находился в диапазоне 2,2 – 3,9 мм/с. Из графика (рис. 8) видно, что имеются ярко выраженные максимумы виброскорости на расстоянии ~ 1/4 длины от концов секции. В процессе испытаний уровень вибрации растет, достигая через 1082 мин опыта величины 84 мм/с. Причем в конце опыта уровень вибрации изменяется не монотонно. Происходит уменьшение с 81 мм/с до 53 мм/с, а затем опять рост до предельной величины. Это может свидетельствовать об изменении формы колебаний вала. Распределение вибрации по длине насоса коррелирует с распределением износа радиальных сопряжений (рис. 9). Принципиальное отличие по форме от графика (рис. 7) заключается в распределении износа по краям секции. При разборке секции обнаружено, что подшипник входного модуля стенда изношен. Это, по-видимому, создавало повышенные динамические нагрузки на нижние сопряжения и инициировало их интенсивное изнашивание.

Износ пары трения «ступица РК – отверстие НА» по окружности практически равномерный на всей длине секции. Это можно объяснить тем, что имела место асинхронная прецессия с формированием двух полуволн изгиба вала по длине секции.

Результаты испытаний НС на изнашивание показывают, что высокие уровни вибрации достигаются как при неравномерном износе ступиц РК, так и при равномерном. Основное значение имеет величина динамического прогиба вала вследствие износа. Однако при этом частота изменения напряжений вала и корпуса в этих двух случаях различна: при синхронной прецессии она равна номинальной частоте вращения двигателя, при асинхронной – в целое или дробное число меньше. Это важно при расчете напряженного состояния деталей корпуса.

Выводы

1. Ротор насосной секции является гибким: его низшие собственные частоты поперечных колебаний значительно ниже частоты вращения.

2. Выявлено, что распределение износа радиальных сопряжений по длине НС и форма упругой линии вала взаимосвязаны. Они обусловлены конструктивными особенностями насосной секции, распределением дисбаланса по длине, условиями закрепления, совпадением собственных частот ротора и корпуса НС.

3. Замечено, что при определенной величине износа радиальных сопряжений горизонтально расположенной насосной секции проявляются поперечные колебания с частотой ~25Гц, которая может быть диагностическим признаком износа установки (в том числе и наклонно-направленной).

4. При износе радиальных сопряжений принципиальным образом изменяется уровень вибрации в поперечном направлении, что непосредственно влияет на вероятность возникновения разрушения элементов корпуса («полет»).

5. Виброскорость изношенной НС может более чем на порядок превосходить номинальные значения.

Авторы благодарят за творческую помощь при проведении экспериментов Е.М. Шмидта, и И.А. Крохина.