Россия является одним из мировых лидеров по добыче жидких углеводородов (нефти и газового конденсата), добыв в 2014 г. 526,74 млн тонн [1], при этом ВИНК страны добыли 441,75 млн т, что составило 82,3% от общего уровня добычи. В табл. 1 отражены основные результаты работы ВИНК за 2014 год [1].

Как следует из табл. 1, лидером по добыче нефти и газового конденсата с показателем 190,9 млн т является ОАО «НК «Роснефть», на втором месте – ОАО «ЛУКОЙЛ», добывший чуть более 86,5 млн т, на третьем – ОАО «Сургутнефтегаз», добывший чуть более 61,4 млн т. Три эти компании обеспечили в 2014 г. добычу более 64,3% российской нефти и газового конденсата. На балансе этих компаний – более 87 тыс. скважин, что составляет чуть более 59,5% от фонда нефтяных скважин РФ, дающих продукцию. То есть скважинная добыча у компаний – лидеров осуществляется большими темпами, чем в среднем по России, что является результатом планомерной и долговременной работы по внедрению современных передовых скважинных технологий добычи нефти и конденсата.

Средний дебит добывающей скважины ВИНК РФ составляет 9 т/сут. нефти. Это позволяет приблизительно оценить потенциал прироста ежегодной добычи нефти ВИНК РФ, при условии восстановления бездействующего фонда скважин.

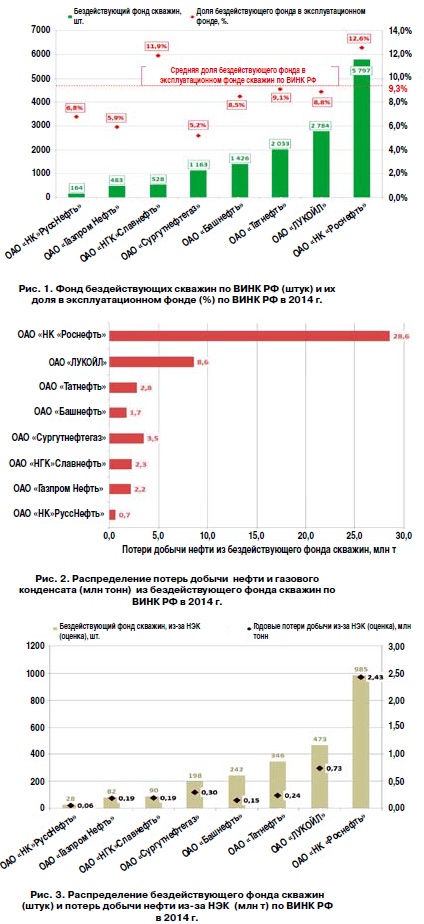

Для предварительной оценки количества недополученной ВИНК в 2014 г. нефти и газового конденсата проанализирован бездействующий фонд скважин по ВИНК [1], распределение которого показано на рис. 1.

и газового конденсата с

показателем 190,9 млн. т является

ОАО «НК «Роснефть», на втором месте – ОАО «ЛУКОЙЛ», добывший чуть более 86,5 млн. т, на третьем – ОАО «Сургутнефтегаз», добывший чуть более 61,4 млн. т. Три эти компании обеспечили в 2014 г. добычу более 64,3% российской нефти и газового конденсата. На балансе этих компаний – более

87 тыс скважин, что составляет чуть более 59,5% от фонда нефтяных скважин РФ, дающих продукцию.

Если предположить, что в результате проведенных мероприятий по КРС [2] весь бездействующий фонд скважин будет запущен в работу со средним дебитом скважин по нефти, то, из табл. 1 и рис. 1, можно экспертно оценить потери добычи нефти и конденсата по всем ВИНК РФ в 2014 г., распределение которых представлено на рис. 2.

По всем ВИНК РФ эта цифра составляет более 50 млн т, или около 10% от годовой добычи по РФ – это огромная цифра, которая, по существу, может рассматриваться как потенциал наращивания или поддержания добычи на среднесрочную перспективу.

Одной из существенных проблем, приводящих к переводу скважин в бездействующий фонд, является техническое состояние скважин, а одной из основных проблем – возникновение негерметичностей эксплуатационных колонн (НЭК), возникающих, как правило, из-за [3]:

• Свищей;

• Негерметичностей муфтовых и резьбовых соединений ЭК, переводных патрубков и других элементов конструкции колонны;

• Трещин по образующей и по окружности ЭК;

• Смятий и смещений ЭК;

• Открытых зон перфорации;

• Коррозионного износа и критического утончения стенок эксплуатационной колонны.

По разным оценкам, от 17% до 37% скважин из бездействующего фонда подвержены этим нарушениям [4]. Оценка потерь добычи нефти и газового конденсата из-за НЭК проводилась авторами исходя из 17% бездействующего фонда, а также того, что в результате проведенных ремонтов по ликвидации НЭК скважины будут выведены только на 50% от среднего дебита скважин по нефти. В результате сделанных допущений мы можем оценить, что потери ВИНК России из-за НЭК составляют около 4,3 млн т ежегодно, а распределение бездействующего фонда скважин из-за НЭК и потери добычи нефти по ВИНК в 2014 г. показано на рис. 3.

По разным оценкам, от 17% до 37% скважин из бездействующего фонда подвержены этим нарушениям [4]. Оценка потерь добычи нефти и газового конденсата из-за НЭК проводилась авторами исходя из 17% бездействующего фонда, а также того, что в результате проведенных ремонтов по ликвидации НЭК скважины будут выведены только на 50% от среднего дебита скважин по нефти. В результате сделанных допущений мы можем оценить, что потери ВИНК России из-за НЭК составляют около 4,3 млн т ежегодно, а распределение бездействующего фонда скважин из-за НЭК и потери добычи нефти по ВИНК в 2014 г. показано на рис. 3.

Таким образом, можно утверждать, что проблема ликвидации НЭК является особо актуальной технико-технологической задачей для всех ВИНК России, решение которой поможет с минимальными затратами увеличить добычу нефти и газового конденсата.

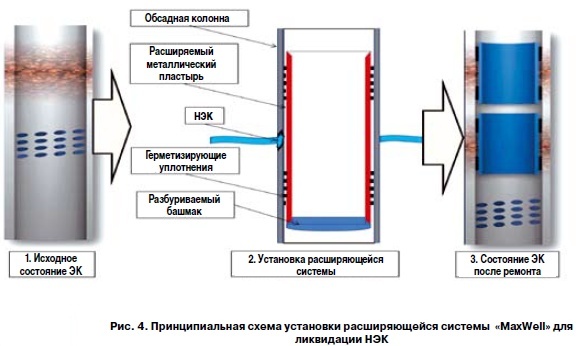

Для решения этой задачи специалистами ООО «ЛУКОЙЛ-Инжиниринг», ООО «ЛУКОЙЛ-Западная Сибирь» и ООО «НьюТек Сервисез» в декабре 2014 – марте 2015 гг. были проведены опытно-промышленные работы на трех скважинах ТПП «Повхнефтегаз» с использованием расширяющейся системы «MaxWell» компании «Mohawk Energy», принципиальная схема установки которой показана на рис. 4.

Использование расширяющейся системы «MaxWell» предполагает:

• Изготовление расширяющихся труб из специальных сортов вязко-пластичных сталей, повышающих надежность труб при расширении;

• При наращивании системы при спуске в скважину используется специальное резьбовое соединение, сохраняющее механическую целостность и герметичность после расширения;

• Возможность расширения изолирующих труб и резьбовых соединений до 30% от их первоначального (транспортировочного) размера;

• Использование специального полимерного состава, покрывающего внутреннюю и внешнюю стороны труб и обеспечивающего низкие коэффициенты трения и высокую устойчивость к коррозии;

• Использование в ЭК диаметром от 4,5” до 16” с использованием расширяющихся систем от 3,5” до 13 3/8” (в транспортировочном состоянии).

В табл. 2 приведены параметры до и после установки расширяющейся системы для самых распространенных типоразмеров ЭК в России.

Преимуществами расширяемых систем являются:

• Срок службы расширяющейся системы соизмерим со сроком службы скважины;

• Длина расширяющейся системы не ограничена;

• Возможность установки в нескольких интервалах ЭК (снизу вверх);

• Максимальная температура использования системы (до 150 °C);

• Максимально допустимое давление на смятие (до 250 атм.);

• Максимально допустимое давление на «разрыв» (до 450 атм.);

• Максимально допустимая нагрузка (до 50 т);

• Система является извлекаемой;

• Коррозионная устойчивость (кислота, УВ, сероводород).

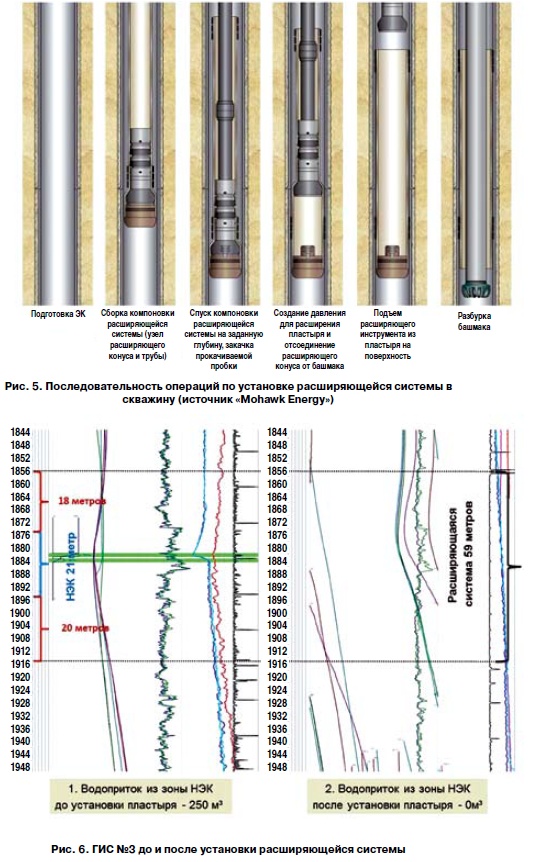

Последовательность операций по установке расширяющейся системы приведена на рис. 5.

Последовательность операций по установке расширяющейся системы приведена на рис. 5.

Как следует из рис. 5, основной принцип установки расширяемой системы – гидромеханический, когда одновременно используются давление насосного агрегата и натяжение подъемника. Это является существенным преимуществом данной системы, так как позволяет использовать типовое для российских бригад КРС оборудование: агрегаты типа А-60/80, ЦА-320 и НКТ из стали группы прочности Д.

Подготовка скважины, спуск

и активация расширяющейся системы

Подготовительные работы на скважине также являются стандартными для КРС и включают в себя следующие операции:

Подготовительные работы на скважине также являются стандартными для КРС и включают в себя следующие операции:

• инспекцию устьевого оборудования и агрегатов;

• профилеметрию ЭК;

• райбирование ЭК;

• дефектоскопию ЭК;

• определение места негерметичности ЭК геофизическими методами.

Далее выполняются следующие операции по установке расширяющейся системы:

1. Сборка и спуск расширяющейся системы. После опрессовки ЭК, НКТ, поверхностного оборудования выполняются монтаж и спуск компоновки труб в скважину (с использованием роторных клиньев, безопасного хомута, подъемного патрубка и фальш-ротора) в следующем порядке:

• узел запуска расширяющего конуса (лончер);

• нижнее герметизирующее уплотнение;

• расширяющиеся трубы;

• верхнее герметизирующее уплотнение;

• воронка.

После этого производятся навинчивание безопасного переводника на трубку НКТ и спуск внутрь расширяющихся труб. Перед последней трубкой НКТ, которая будет находиться внутри расширяющейся системы, устанавливается шламоотражающий экран.

2. После сброса пробки и ее посадки в седло башмака фиксируется давление «стоп», после чего сразу же начинается процесс расширения:

• лончер и нижняя часть уплотнения (давлением);

• резиновые элементы нижнего герметизирующего уплотнения (повышенным давлением и малым натягом НКТ);

«Mohawk Energy».

• расширяемые трубы (совместно натягом и давлением);

• резиновые элементы верхнего герметизирующего уплотнения (повышенным давлением и малым натягом НКТ);

• верхняя часть уплотнения и воронка (увеличенным натягом и пониженным давлением).

3. После выхода спускового инструмента из воронки производится опрессовка расширяющейся системы давлением 100 атм. в течение 30 мин.

4. Производится разбуривание башмака расширяющейся системы, после чего проводятся геофизические исследования для определения качества выполненных работ.

Результаты опытно-промышленных работ на скважинах

Опытно-промышленные работы были проведены на трех скважинах ТПП «Повхнефтегаз» при участии компании-подрядчика «КРС Евразия». При проведении работ использовался подъемный агрегат А-60/80, насосный агрегат основной – ЦА 320, насосный агрегат резервный – СИН 700, НКТ диаметром 73 мм, группа прочности марки К.

Согласно техническому заданию все три скважины находились в бездействующем фонде из-за зон НЭК в водоносных пластах верхнего и нижнего мела. Основной причиной НЭК являлся коррозионный износ ЭК.

В качестве примера ниже приведены данные по одной из трех отремонтированных скважин – скважине №3:

– Состояние скважины – остановлена с 2014 г., максимальный дебит по КП – 250,0 м3/сут, обводненность – 100%;

– После получения результатов ГИС (профилеметрии и профиля притока), для перекрытия НЭК в интервале 1881,3 – 1884,0 м и интервалов возможных дефектов ЭК 1874,1 – 1895,0 м (по данным интерпретации ЭМДС), было принято решение об установке пластыря длиной 62,95 м (лончер – 1,45 м, нижнее уплотнение – 5,23 м, 9 труб, общей длиной 50,09 м, верхнее уплотнение – 5,87 м, воронка – 0,3 м;

– По результатам ГИС пластырь установлен в интервале 1856 – 1915 м (59 метров). В процессе расширения длина пластыря уменьшается примерно на 5% от первоначальной длины в нерасширенном состоянии;

– Проходной диаметр пластыря после расширения – 116 мм;

– Время подготовки скважины к установке расширяющейся системы – до 10 суток, время спуска, расширки, опресовки ЭК, подъема НКТ и разбурки башмака – 3 суток;

– Состояние скважины в настоящее время – эксплуатация, дебит воды из зоны НЭК – 0 м3, дебит пластового флюида – 163 м3/сут, обводненность – 90%.

На рис. 6 приведены диаграммы ГИС до и после установки расширяющейся системы на скважине №3.

В табл. 3 даны результаты проведения опытно-промышленных работ на трех скважинах.

Как следует из табл. 3, средний дебит по нефти по данным скважинам после изоляции интервалов НЭК составил 6,3 т/сутки, что, в свою очередь, составляет ~75% от среднесуточного дебита на работающую скважину в ОАО «ЛУКОЙЛ» в 2014 г.

Выводы:

1. Преимущества технологии герметизации интервалов НЭК с помощью расширяющейся системы «MaxWell» заключаются в ее эксплуатационных характеристиках, таких как:

• высокое давление на смятие и разрыв,

• устойчивость к нагрузкам при разбурке башмака и установке пакеров,

• неограниченный интервал установки за счет резьбовых соединений,

• коррозионная и температурная устойчивость.

2. Данные характеристики позволяют исключить влияние зон НЭК в течение всего срока эксплуатации скважины.

3. Гидромеханический способ установки расширяющейся системы позволяет в практических условиях выполнять работы с использованием стандартного оборудования бригад КРС.

4. Время, затрачиваемое бригадой КРС на ремонтно-изоляционные работы с применением расширяемой системы, сопоставимо со временем проведения РИР с использованием тампонирующих составов.