При разработке месторождений в северной части Пермского края необходимо бурить очень твердые карбонатные породы с высоким содержанием кремния. Бурение таких пород долотами PDC осложнено, а часто невозможно, т.к. их резцы не способны выдерживать сильные у дарные нагрузки и получают серьезные повреждения и износ.

дарные нагрузки и получают серьезные повреждения и износ.

Возможным вариантом являлось применение шарошечного долота TCI (со вставками из карбида вольфрама), но невысокая механическая скорость проходки (МСП) и короткие рейсы с высоким числом оборотов на долото приводят к большому количеству спускоподъемных операций (СПО) для замены инструмента. Очевидно, что режущее действие долот PDC является самым эффективным механизмом разрушения горной породы и имеет наибольший потенциал высокой МСП по сравнению с дробящим действием шарошечных долот. Буровой компании требовалось долото PDC нового типа, которое сможет эффективно бурить продолжительные интервалы в карбонатных/кремниевых породах с высокой МСП и будет иметь режущую структуру, способную бурить кремниевые интервалы.

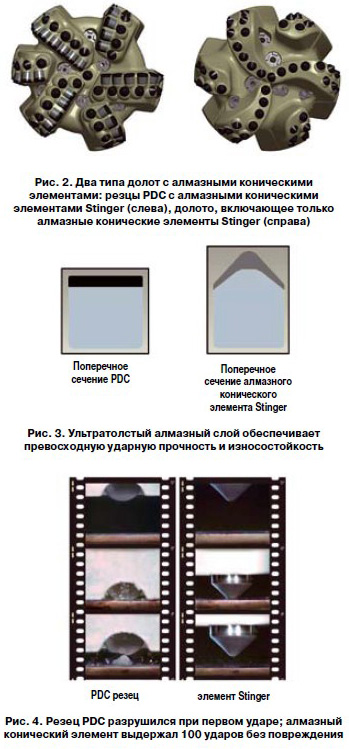

В связи с этим инженерами компании «Шлюмберже» было предложено использование революционной технологии – долото StingBlade* с алмазными элементами конической формы Stinger*. Для повышения надежности бурового инструмента инженеры также использовали систему моделирования IDEAS на основе метода FEA для разработки долота инновационного типа, при котором алмазные конические элементы и резцы PDC размещаются по всей режущей структуре – от центра долота до калибрующей части. При этом агрессивная форма алмазных конических элементов объединяется с превосходной ударной прочностью и износостойкостью, для создания высокоэффективного режущего/вспахивающего действия, позволяющего улучшить показатели бурения в твердых породах. Анализ показал, что новое долото инновационного типа способно повысить эффективность бурения и противостоять ударным нагрузкам во время бурения твердых карбонатных/кремниевых пород.

Дизайн и проектирование

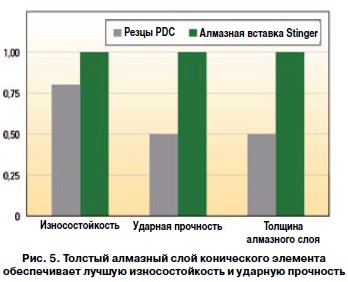

В рамках разработки комбинированного режущего/вспахивающего механизма разрушения породы долот с резцами было проведено изучение новых режущих элементов и их оптимального расположения в целях повышения эффективности бурения. В результате получили инновационный поликристаллический алмазный элемент конической формы с толстым слоем алмазов – Stinger* (рис. 1). Коническая форма в сочетании с ультратолстым слоем поликристаллических алмазов обеспечивает превосходную ударную прочность и износостойкость. Применение данного элемента в центре долота PDC позволило повысить МСП и длину проходки.

В рамках разработки комбинированного режущего/вспахивающего механизма разрушения породы долот с резцами было проведено изучение новых режущих элементов и их оптимального расположения в целях повышения эффективности бурения. В результате получили инновационный поликристаллический алмазный элемент конической формы с толстым слоем алмазов – Stinger* (рис. 1). Коническая форма в сочетании с ультратолстым слоем поликристаллических алмазов обеспечивает превосходную ударную прочность и износостойкость. Применение данного элемента в центре долота PDC позволило повысить МСП и длину проходки.

Для выхода на принципиально новый уровень эффективности бурения эти конические элементы были стратегически расположены по всей поверхности долота, от калибрующей части до центра, а их точная ориентация в пространстве была получена с помощью моделирования в системе IDEAS на основе FEA (рис. 2). В результате появилась новая уникальная на сегодняшний день технология – долото StingBlade*. Новая конструкция позволила значительно усилить режущую структуру по сравнению с обычными долотами PDC. Основными задачами в области повышения эффективности являлись значительное повышение величины проходки и МСП.

Определение ударопрочности и износостойкости

Для обеспечения прочности алмазного конического элемента Stinger были проведены обширные исследования, позволившие усовершенствовать его форму и процесс производства в целях оптимизации свойств элемента. Несмотря на то что алмазные конические элементы выполнены из поликристаллического алмаза, как и обычные резцы PDC, они производятся с использованием запатентованного оборудования, обеспечивающего необходимое давление для достижения высокой ударной прочности и износостойкости элементов. По сравнению с обычными резцами PDC алмазные конические элементы имеют в два раза более толстый слой алмаза на конце (рис. 3).

Лабораторные испытания

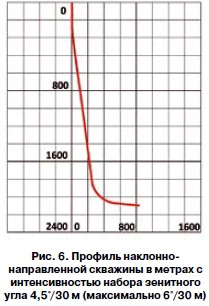

Для того чтобы количественно измерить ударную прочность алмазного конического элемента по сравнению с обычным резцом PDC, были проведены лабораторные испытания с использованием однорезцового устройства. Оба элемента сбрасывали на блок упроченной стали с силой удара 18 000 фунтов. Этот эксперимент имитировал переходное бурение долотом PDC от мягкого сланца к твердому известняку на скорости проходки 60 футов/час. Резец PDC вышел из строя при первом же ударе, который полностью разрушил кромку резца (рис. 4). Конический алмазный элемент, напротив, выдержал 100 ударов с силой 18 000 фунтов без повреждений. При измерении износостойкости конического алмазного элемента использовался вертикально-токарный станок. Алмазный конический элемент помещали в зажим и неподвижно закрепляли в вертикально-токарном станке, после чего элемент перемещали на вращающийся гранитный цилиндр под давлением 30 000 фунтов/кв.дюйм. Данные испытаний показали, что конический элемент рассеивает теплоту трения эффективнее обычных резцов PDC и благодоря своей уникальной форме имеет более высокую износостойкость.

Для того чтобы количественно измерить ударную прочность алмазного конического элемента по сравнению с обычным резцом PDC, были проведены лабораторные испытания с использованием однорезцового устройства. Оба элемента сбрасывали на блок упроченной стали с силой удара 18 000 фунтов. Этот эксперимент имитировал переходное бурение долотом PDC от мягкого сланца к твердому известняку на скорости проходки 60 футов/час. Резец PDC вышел из строя при первом же ударе, который полностью разрушил кромку резца (рис. 4). Конический алмазный элемент, напротив, выдержал 100 ударов с силой 18 000 фунтов без повреждений. При измерении износостойкости конического алмазного элемента использовался вертикально-токарный станок. Алмазный конический элемент помещали в зажим и неподвижно закрепляли в вертикально-токарном станке, после чего элемент перемещали на вращающийся гранитный цилиндр под давлением 30 000 фунтов/кв.дюйм. Данные испытаний показали, что конический элемент рассеивает теплоту трения эффективнее обычных резцов PDC и благодоря своей уникальной форме имеет более высокую износостойкость.

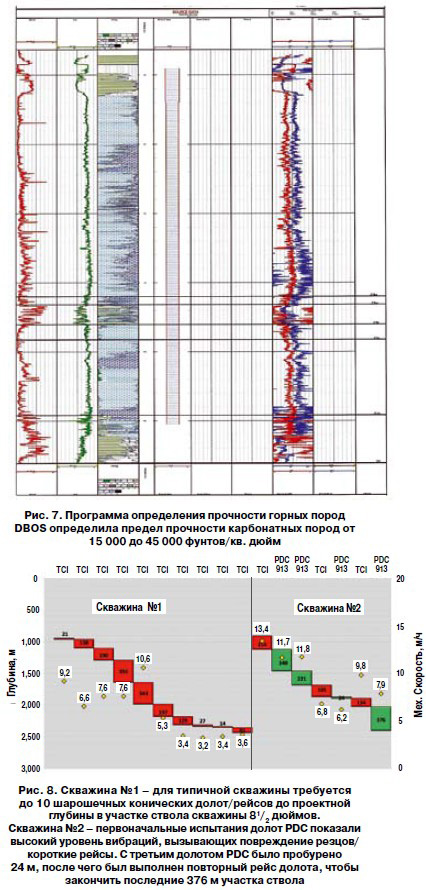

На основании результатов обоих испытаний было установлено, что толстый алмазный слой конического элемента Stinger практически удваивает его ударную прочность и на 25 – 30% увеличивает износостойкость по сравнению с обычными резцами PDC (рис. 5). Такие характеристики указывают на то, что долота с алмазными коническими элементами имеют большой потенциал для увеличения продолжительности рейсов и скорости проходки в условиях, предполагающих ударные нагрузки, включая твердые переслаивающиеся пласты/конгломераты, бурение в переходных породах и пластах с высоким содержанием пирита и кремния.

Анализ успешного применения в россии

В Пермском крае России нефтедобывающая компания использует методику горизонтального бурения для разработки Унвинского месторождения. Участок ствола скважины 215,9 мм начинается на проектной глубине по вертикали примерно 900 м и заканчивается на глубине по стволу 2410 м (проектная глубина по вертикали 2150 м). Наклонно-направленное бурение в этом участке ствола обычно начинается от 7° с набором зенитного угла до 85° (рис. 6). Винтовой забойный двигатель используется для бурения наклонно-направленной скважины в трудных карбонатных породах, состоящих из очень твердых известняков с содержанием кремния.

Программа определения прочности горной породы DBOS компании «Шлюмберже» была применена на нескольких скважинах для определения прочности породы (рис. 7). В этой программе используются данные акустического каротажа, гамма-каротажа, каротажа плотности и пористости, газового каротажа, которые позволяют вычислить предел прочности породы. Информация анализируется инженерами для измерения буримости пород в участке ствола скважины 215,9 мм. Исследование показало, что известняк имеет предел прочности от 15 000 до 45 000 фунтов/кв. дюйм. На графике синяя линия означает предел прочности (от 0 до 30 000 фунтов/кв. дюйм), а левая колонка представляет пласт, в основном состоящий из доломитового известняка. Также наблюдается высокая концентрация кремния, который часто возникает на разной глубине в наклонно-направленном участке ствола скважины 215,9 мм.

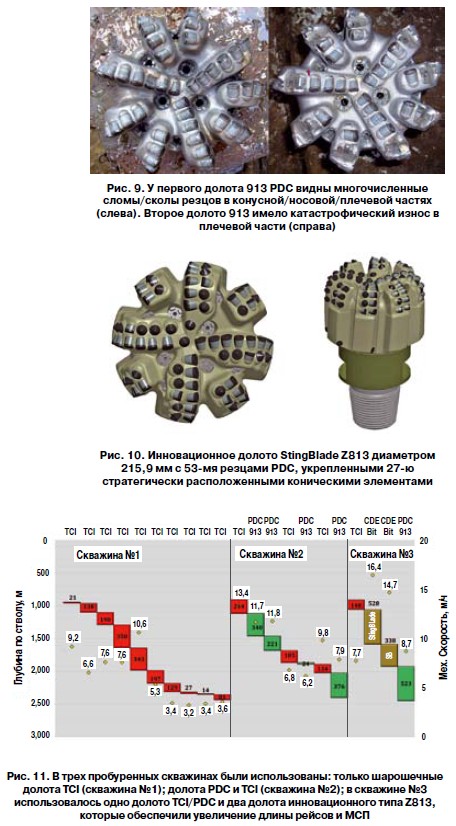

Первоначальным решением были шарошечные долота TCI, но медленная МСП, короткие рейсы и риски, связанные с количеством оборотов на долото, приводили к большому числу СПО для смены инструмента (рис. 8. Скважина №1). Для повышения эффективности бурения путем устранения лишнего количества долот/СПО нефтедобывающая компания внедрила долота PDC для бурения очень твердых пород: 9-лопастные долота с 13 мм резцами. Помимо потенциала увеличения механической скорости еще одним преимуществом долот PDC являлось отсутствие вращающихся частей.

Несмотря на то что МСП увеличилась при использовании долот PDC, значительного снижения количества СПО не произошло, т.к. интервал, пробуренный долотами PDC данного типа, не был увеличен по сравнению с интервалом, пробуренным шарошечными долотоми TCI (рис. 8. Скважина №2). После использования двух долот PDC было решено продолжить бурение с шарошечным долотом TCI. На глубине по стволу 1750 м была предпринята еще одна попытка использовать долото PDC, однако из-за значительных колебаний крутящего момента во время бурения переслаивающихся пластов и трудностей достижения необходимой интенсивности набора зенитного угла пришлось вернуться к долотам TCI. На глубине около 2000 м встретился мягкий пласт, поэтому последние 376 м были пробурены долотом PDC. Анализ износов долот PDC в процессе строительства скважины показал, что резцы PDC были сильно повреждены во время бурения очень твердого доломитового известняка с содержанием кремния (рис. 9).

Несмотря на то что долота PDC с их режущим воздействием доказали, что это наиболее эффективный способ разрушения породы, обеспечивающий высокую МСП, стойкость долота увеличилась незначительно. Требовалось концептуально новое долото, которое могло бы эффективно бурить длинные интервалы с высокой МСП и имело бы режущую структуру, устойчивую к ударным нагрузкам при бурении интервалов кремния.

Решение – применение технологии «Долото STINGBLADE c алмазными коническими элементами STINGER»

Для снижения повреждения долота под воздействием ударных нагрузок было разработано инновационное долото нового типа, в котором многочисленные алмазные конические элементы и обычные резцы PDC размещаются по всей режущей структуре, от центра долота до калибрующей части (рис. 10). Новая режущая структура была смоделирована в специализированной программе моделирования IDEAS. Последующий анализ показал, что новый тип долота с алмазными коническими элементами способен повысить эффективность и выдержать ударные нагрузки во время бурения твердых карбонатных/кремниевых пластов.

Для снижения повреждения долота под воздействием ударных нагрузок было разработано инновационное долото нового типа, в котором многочисленные алмазные конические элементы и обычные резцы PDC размещаются по всей режущей структуре, от центра долота до калибрующей части (рис. 10). Новая режущая структура была смоделирована в специализированной программе моделирования IDEAS. Последующий анализ показал, что новый тип долота с алмазными коническими элементами способен повысить эффективность и выдержать ударные нагрузки во время бурения твердых карбонатных/кремниевых пластов.

Благодаря конической форме и уникальным свойствам материалов, долото имеет превосходную ударную прочность и износостойкость и идеально подходит для бурения очень твердых карбонатных пластов.

Результаты внедрения долота нового типа технологии STINGBLADE

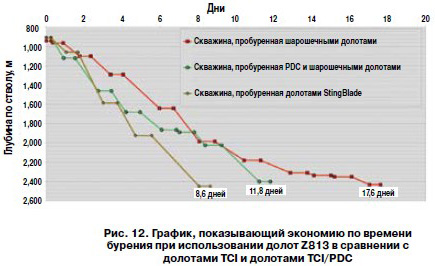

Долото с алмазными коническими элементами диаметром 215,9 мм использовалось в скважине №3 после шарошечного долота TCI, которое применялось для разбуривания башмака обсадной колонны (рис. 11). Была поставлена задача закончить весь интервал секции только с долотами PDC. Два долота Z813 показали значительное увеличение МСП и общей величины проходки. Конические алмазные элементы Stinger защищали резцы PDC от повреждений при ударных нагрузках во время бурения твердых карбонатных пластов с содержанием кремния.

По сравнению с соседними скважинами №1 и №2 скважина №3 была пробурена двумя долотами Z813 и одним долотом PDC/одним долотом TCI, проектная глубина была достигнута всего лишь четырьмя долотами, по сравнению с 10 долотами TCI в скважине №1 и сочетанием трех долот TCI и трех долот PDC в скважине №2. Иновационные долота Z813 обеспечили значительно более высокую МСП в течение всего рейса, по сравнению со стандартными долотоми PDC в скважине №2/скважине №3, вследствие их способности сохранять режущую структуру и резцы PDC от ударного повреждения.

По сравнению с двумя рейсами долота PDC в скважине №2, первый рейс долота Z813 в скважине №3 в аналогичной секции заменил два 9-лопастных долота и обеспечил увеличение МСП на 40%. Второе долото Z813 заменило два долота TCI и пробурило на 93% быстрее в том же интервале. В результате применения инновационных долот Z813, секция, включаюшая известняк/доломит с кремнием, была впервые пробурена без использования шарошечных долот TCI. В процессе наклонно-направленного бурения не возникло никаких проблем с набором зенитного угла и долото обеспечило отличную управляемость.

При сравнении трех скважин: скважины №1, пробуренной шарошечными долотами TCI, скважины №2, пробуренной 9-лопастными долотами PDC и долотами TCI, и скважины №3, пробуренной долотами StingBlade Z813, была обнаружена следующая экономия по времени бурения (рис. 12):

– 9 дней в сравнении со скважиной с применением шарошечных долот TCI, скважина №1;

– 3,2 дня в сравнении со скважиной №2, пробуренной долотами PDC/TCI.

Выводы

Инновационные долота StingBlade с алмазными коническими элементами, использованные для бурения скважин на севере Пермского края, обеспечили повышение эффективности бурения в трудных карбонатно-кремниевых пластах.

Новые долота заменили шарошечные долота TCI и обычные долота PDC при бурении горизонтальных скважин с ВЗД.

Применение долот StingBlade Z813 c алмазными коническими элементами в России позволяет значительно снижать время бурения секции, обеспечивая более быструю добычу и улучшая экономические показатели для нефтедобывающих компаний. Специалисты Smith Bits, компании «Шлюмберже», продолжают работать над оптимизацией конструкции долота, чтобы в полной мере использовать его превосходную ударопрочность и износостойкость. Полный потенциал долот с коническим алмазным элементом еще не раскрыт, поэтому каждый новый рейс долота важен для понимания их характеристик и поведения внутри скважины.

Благодарность

Компания Smith Bits («Шлюмберже») выражает благодарность руководству компаний ЛУКОЙЛа за разрешение на использование данных об эксплуатационных характеристиках, скважине и процессе разработки долота.