Циркуляционные системы буровых установок комплектуются для очистки буровых растворов четырехступенчатой системой очистки, включающей вибросита, пескоотделители, илоотделители и центрифуги. Частицы выбуренной породы размером до 100 мкм удаляются виброситом, до 70 мкм – пескоотделителем, 40 – 50 мкм – илоотделителем. Техническим средством для удаления частиц размером до 4 – 7 мкм является центрифуга. Несмотря на то что производительность центрифуги, как правило, составляет до 5 – 7 л/с, она в процессе бурения удаляет зачастую до 30 – 40% выбуренной породы. Практически центрифуги способны чистить раствор до плотности 1,1 – 1,12 г/см3. В случае более высоких проектных плотностей бурового раствора центрифуги включаются в работу периодически, т.е. фактически служат регулятором плотности.

Для очистки от шлама утяжеленных буровых растворов используются только вибросита, т.к. гидроциклонные механизмы из-за центробежного осаждения вместе со шламом удаляют из раствора барит. Для утяжеленных растворов назначение центрифуг – регенерация утяжелителя и возвращение его обратно в раствор. При бурении в глинистых отложениях раствор быстро нарабатывается, вязкость его растет, и в значительных объемах он выводится в отвал вместе с утяжелителем. Снижение вязкости путем разбавления можно вести лишь до определенного содержания глинистого коллоида, при этом требуется введение химреагентов и утяжелителя для поддержания плотности. Поэтому современная система очистки утяжеленных растворов должна включать центрифугу и перемешиватель барита, которые возвращают в циркуляцию утяжелитель из избыточного раствора, а в амбар сбрасывается жидкая фаза с коллоидной составляющей. Эта операция осуществляется по циклу промывки с одновременным введением водных растворов химреагентов для поддержания необходимой плотности. Расход барита, по опыту бурения ОАО «Краснодарнефтегаз», уменьшается в 2 – 2,5 раза.

В более простых случаях применимы простые и удобные в эксплуатации и ремонте низкооборотные центрифуги с увеличенным диаметром ротора.

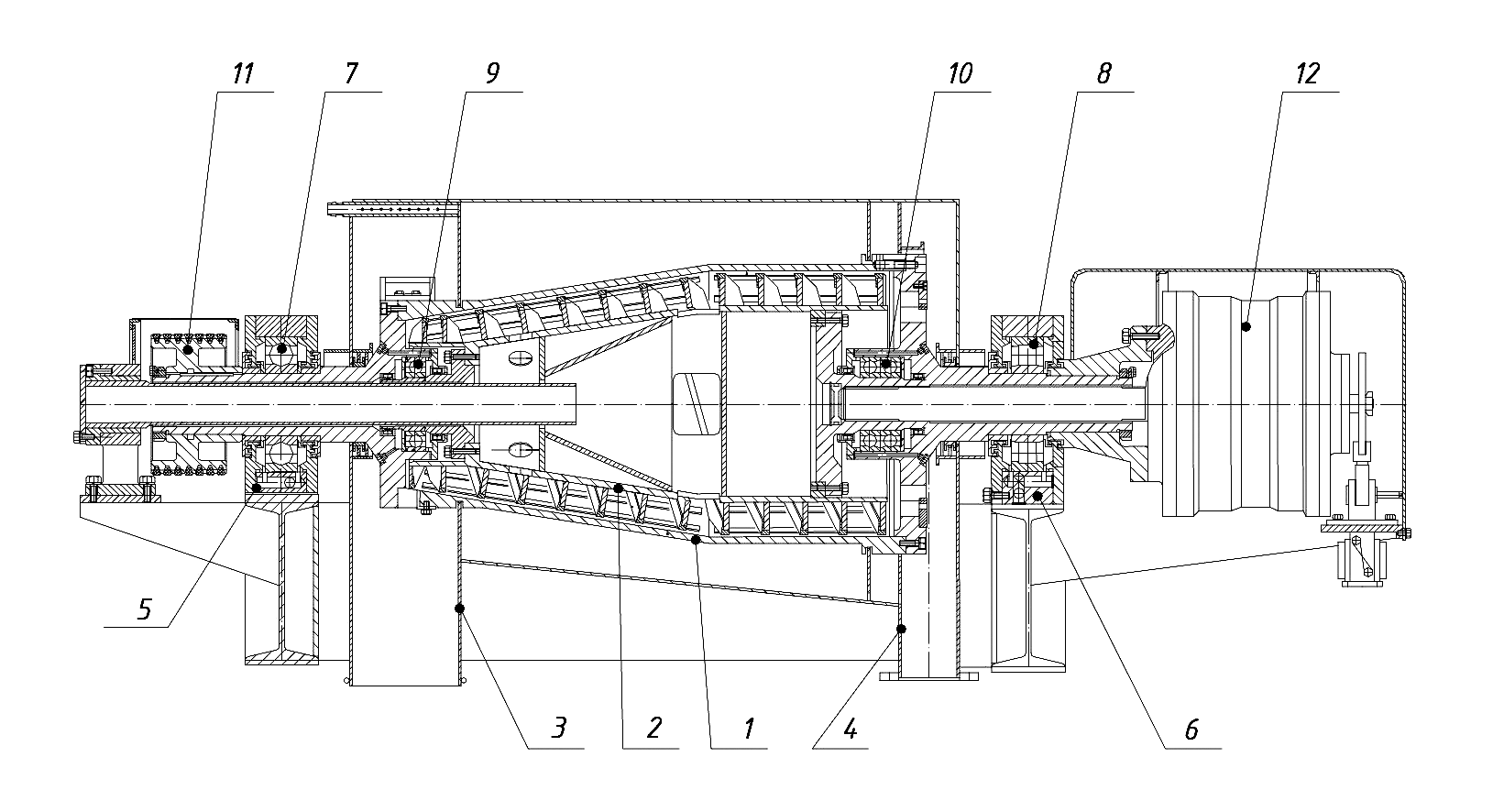

В бурении применяются только осадительные шнековые центрифуги с непрерывной выгрузкой осадка. Центрифуга состоит из горизонтального ротора 1 с цилиндрическим и коническим участками, шнека 2, шламоприемника 3 и приемника раствора 4. Ротор имеет цапфы 5 и 6, посредством которых он установлен в коренных подшипниках 7 и 8 (рис. 1). Шнек установлен внутри ротора с возможностью вращения в подшипниках 9 и 10. Ротор приводится во вращение от электродвигателя посредством приводного шкива 11. Вал шнека соединен с ведомым валом планетарного редуктора 12, закрепленного на роторе с помощью фланца. Планетарный редуктор предназначен для передачи вращения от ротора к шнеку с некоторым уменьшением скорости вращения шнека по сравнению со скоростью вращения ротора.

Работает центрифуга следующим образом. По питающей трубе, проходящей внутри шнека, через загрузочные окна раствор поступает в ротор центрифуги. В роторе раствор течет к сливным отверстиям. При этом твердые частицы под действием центробежной силы оседают на стенки ротора, а освободившаяся от частиц жидкость сливается через сливные отверстия в приемник раствора 4. Так как шнек вращается относительно ротора, то шнек транспортирует осевшие частицы к узкому концу ротора на выгрузку. Таким образом, шнековая центрифуга обеспечивает непрерывную выгрузку шлама при непрерывной подаче раствора на обработку без изменения скорости ротора.

Подобная конструкция центрифуг выпускалась Сумским заводом им. Фрунзе. В практике эксплуатационного бурения устанавливались центрифуги ОГШ502К-11 и ОГШ501У-01 (рис. 2), соответственно, в нержавеющем и углеродистом исполнении ротора и шнека (50 – это внутренний диаметр ротора в см). Опыт показал, что углеродистые центрифуги подвержены незначительной коррозии, т.к. работают в щелочной среде. В настоящее время еще находятся в эксплуатации центрифуги ОГШ501У-01, выпущенные 12 – 15 лет назад. Ремонт этих центрифуг производился после 3 – 5 тыс. часов работы и заключался в восстановлении твердосплавного покрытия шнека, замене подшипников и уплотнений, балансировке шнека и ротора.

Для малолитражного бурения, например при зарезке боковых стволов, целесообразно использовать центрифуги этого же типа марки ОГШ352К-06 или ОГШ352К-04 с внутренним диаметром ротора 350 мм (рис. 3). Имеется положительный опыт применения даже небольших центрифуг ОГШ321 с диаметром ротора 320 мм. Если учесть, что мощность электродвигателя на ОГШ-500 – 30 кВт, ОГШ352 – 15 – 18 кВт, ОГШ321 – 11 кВт, то применять энергоемкую центрифугу нужно только там, где это технологически необходимо. Немаловажен и ценовой показатель – чем меньше центрифуга, тем она дешевле.

Из импортных центрифуг рассмотрим особенности центрифуги модели 518 фирмы «Mi SWACO» (рис. 4). Устройство ротора и шнека во всех центрифугах аналогично, но в модели 518 шнек приводится во вращение дополнительным двигателем через клиноременную передачу и планетарный редуктор. Это позволяет уменьшить мощность редуктора, но в целом увеличивает вес, габариты и сложность конструкции. Так же устроены и центрифуги фирм «Кемтрон», «Деррик», «Альфа-Лаваль» и др., при этом диаметр ротора почти у всех 350 – 360 мм.

Рассмотрим основные показатели работы центрифуг. Основным является индекс производительности, характеризующий относительную разделяющую способность центрифуги. Его рассчитывают по формуле:

∑ = 2 πrрт LFr,

где L – длина цилиндрической части ротора шнековой центрифуги; Fr – фактор разделения на радиусе ротора rрт.

Фактор разделения – безразмерный параметр, определяющий, во сколько раз ускорение центробежного поля, развиваемого в центрифуге, больше ускорения свободного падения. Его находят из уравнения

Fr = ω2rpт/g,

где ω = πn/30; ω – угловая скорость ротора, рад/с; n – частота вращения ротора, об/мин.; g – ускорение свободного падения, м/с2. За рубежом Fr часто называют g-фактор.

Значение rpт и ω зависят от конструктивных особенностей центрифуги. С их увеличением фактор разделения растет. Максимальное значение его практически достигается увеличением угловой скорости (при вынужденном уменьшении радиуса ротора из-за прочностных и динамических ограничений).

Анализируя эти зависимости, можно увидеть, что фактор разделения является не единственным показателем очистной способности и производительности центрифуг. В формулу индекса производительности входят диаметр и длина ротора, т.е. в неявном виде его объем и, следовательно, время нахождения раствора в центробежном поле. Этим и объясняется достаточно высокая очистная способность более низкооборотных центрифуг типа ОГШ-500, имеющих фактор разделения существенно ниже, чем у зарубежных образцов.

Так, достижимый фактор разделения ОГШ500 – 1400, зарубежных центрифуг – может быть более 1800. Достигается это значительным увеличением числа оборотов ротора. Их очистная способность несколько выше, но из опыта эксплуатации центрифуг выявился еще один фактор – производительность по выделению шлама. При высокоскоростном бурении содержание шлама в буровом растворе велико и для исключения забиваемости шламом ротора подача бурового раствора в центрифугу должна быть ограничена.

ОГШ–500У и дополнительно совместно с китайской фирмой

«KOSUN» разрабатывает упрощенный вариант углеродистой центрифуги с диаметром ротора 500 мм и длиной 1000 мм. Это решит вопрос импортозамещения и позволит даже небольшим буровым компаниям оснащаться недорогим, но эффективным оборудованием.

Паспортные данные центрифуг в этом плане необъективны, и подачу насоса центрифуги иногда приходится снижать до 6 – 8 м3/час вместо 20 – 25 м3/час по паспорту. Видимо, у зарубежных машин мал зазор между ротором и корпусом шнека. В центрифуге ОГШ-500 эта причина практически отсутствует, и случаи забивания ротора при подаче раствора 12 – 15 м3/ч крайне редки и встречаются только при разбуривании глинистых пластов, когда шлам оказывается слишком текучим. Производительность по шламу может достигать до 3 т/час. В этом плане также интересны китайские центрифуги типа LW500х1000, где 500 и 1000 – диаметр и длина ротора соответственно. Данные о надежности этих машин противоречивы, но их применение в несложном бурении может быть оправдано.

Таким образом, дискуссионно можно рекомендовать высокооборотные центрифуги при бурении на плотности бурового раствора меньше 1,12 – 1,13 г/см2. В более же простых случаях применимы более простые и удобные в эксплуатации и ремонте низкооборотные центрифуги с увеличенным диаметром ротора.

Несколько слов о режиме работы центрифуг с блоками коагуляции и флокуляции БКФ (другое название: блоки химического усиления центрифуг БХУЦ). Как правило, для качественного осветления обработанного коагулянтом и флокулянтом бурового раствора центрифуги оснащаются частотными регуляторами скорости вращения. Опыт эксплуатации центрифуг при утилизации отработанных растворов неожиданно показал, что высокие обороты ротора центрифуг ОГШ50 даже ухудшают осветление жидкости. На оборотах порядка 1500 – 1800 об/мин удавалось устойчиво получить незамутненный слив. Повышение оборотов процесс не улучшало, а в ряде случаев – ухудшало. Связано это, видимо, с тем, что в результате роста градиента скоростей на входе в полость ротора флокулы более склонны к разрушению. В этом процессе, на наш взгляд, основным являются подбор рецептуры и получение прочных агрегатов, осаждение и отжим которых из-за их большого объема и веса происходят даже при пониженных оборотах центрифуги. Считаем, что использование частотных регуляторов при обработке простых рецептур буровых растворов на водной основе не всегда целесообразно. Этот вопрос требует доисследования, но управление центрифугой частотным регулятором (а взрывозащищенные частотники на рынке отсутствуют) вызывает определенные сложности.

Учитывая изложенное, компания начала осваивать производство центрифуг типа ОГШ-500У и дополнительно разрабатывает совместно с китайской фирмой «KOSUN» упрощенный вариант углеродистой центрифуги с диаметром ротора 500 мм и длиной 1000 мм. Это решит вопрос импортозамещения и позволит даже небольшим буровым компаниям оснащаться недорогим, но эффективным оборудованием.

Ключевые слова: компания «Техномехсервис», циркуляционная система для очистки буровых растворов, центрифуга, вибросито