Одним из таких новых регионов для нашей страны стала Восточная Сибирь, где разрезы нефтеносных районов в основном представлены твердыми породами. Заметим, что, в отличие от Западной Сибири, где разрезы сложены мягко – средними породами, которые эффективно разбуриваются PDC-долотами, здесь скважины традиционно бурились шарошечными долотами. Уменьшение сроков строительства скважин и скорейший ввод в эксплуатацию месторождений являются приоритетным направлением для данного региона. Таким образом, буровые компании для решения поставленных задач выдвинули требование перед всеми производителями бурового оборудования: как по двигателям, так и по долотам увеличить скорости бурения по твердым породам.

Ведущие производители долот предлагают широкий спектр разнообразного инструмента. В их числе и компания ООО НПП «БУРИНТЕХ» уже продолжительное время разрабатывает, изготавливает и успешно внедряет как PDC, так и шарошечные долота. Заказчик бурового оборудования желает работать с лучшим породоразрушающим инструментом и предъявляет к производителям высокие требования. А именно: долота должны бурить быстро, быть износостойкими и хорошо управляться.

В мировой практике ведущими производителями активно ведется работа по замещению шарошечных долот на алмазные при работе в тяжелых геологических условиях. При этом основной проблемой, с которой все сталкиваются, являются низкая стойкость инструмента и, как следствие, низкая скорость.

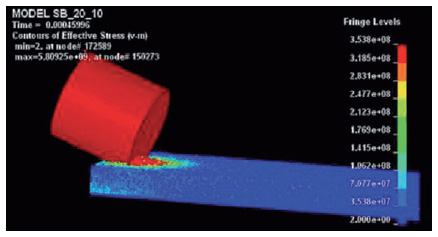

Приступая к разрешению поставленных проблем, специалистами нашей компании был проведен тщательный анализ большого объема отработанного инструмента. Информация о бурении хранится в единой базе отработок ООО НПП «БУРИНТЕХ». База хранит данные по работе инструмента за его полный жизненный цикл. Анализ показал, что износ вооружения долота характеризуется сколами, дроблением, термическим износом вооружения (рис. 1). Причиной такой ситуации были недостаточная износо- и ударостойкость резцов, а также возникающие разрушительные вибрации. Требовался принципиально другой подход к проектированию, отличающийся от традиционного, для мягко–средних пород.

Рис. 1. Износ долота при бурении твердых пород

Рис. 2. Моделирование работы единичного резца

Важную роль в дальнейшем проектировании имеет качество промывки. Ведь именно от объема промывочной жидкости, подведенного к каждому резцу, зависит степень термического износа. Специально разработанная нами схема размещения промывочных отверстий обеспечивает своевременный отвод тепла из зоны контакта резцов и своевременное удаление выбуренного шлама.

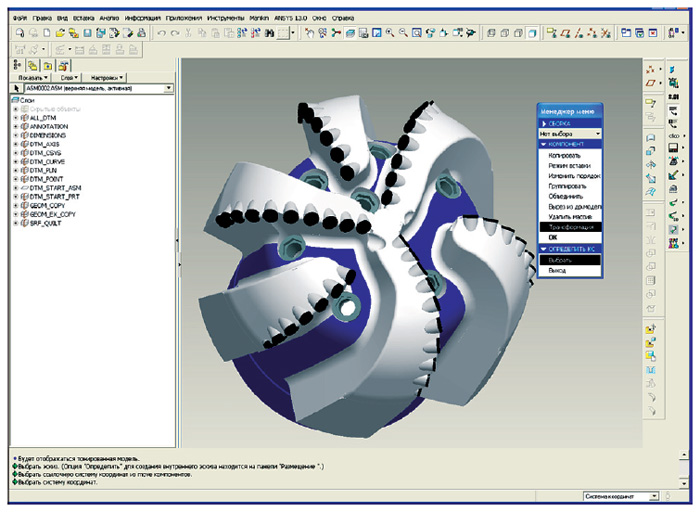

Далее с учетом всех полученных данных в программе трехмерного твердотельного проектирования моделируется долото (рис. 3).

Рис. 3. Моделирование долота

Анализ работы прототипа шаг за шагом выявил слабые места в конструкции и указал на элементы, требующие доработки. Так был спроектирован новый профиль режущей структуры, более оптимизированный под данные геологические условия, и применена просчитанная спиральная форма лопастей для стабильной работы на забое. Кроме того, новое долото получило новое вооружение из более стойких резцов, устойчивых к абразиву и ударным нагрузкам. Усовершенствованный инструмент получил название БИТ 215,9 В 716 УСМ.382.

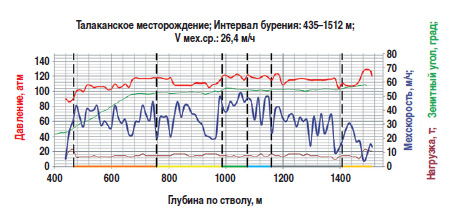

Отработка прошла на Талаканском месторождении Республики Саха. В результате бурения была достигнута высокая механическая скорость в 26,4 м/ч (для сравнения: у конкурентов средняя скорость достигала 20 м/ч), отмечена хорошая управляемость (рис. 4). Общая наработка на данное долото составила 1200 м. Благодаря тому, что корпус долота был изготовлен из матричного материала, отличающегося повышенной износостойкостью, появилась возможность проведения реставрации, увеличив тем самым в 2 раза жизненный цикл инструмента.

Рис. 4. Результат работы долота БИТ 215,9 В 716 СМ.382

Кроме долот для бурения под эксплуатационную колонну активно разрабатывался инструмент для малых диаметров. Традиционно данные интервалы бурились шарошечными долотами и механическая скорость составляла порядка 5 – 7 м/ч при средней проходке 200 м.

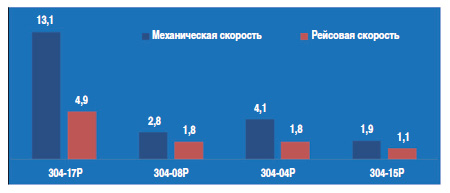

Большой объем анализов и расчетов дал возможность спроектировать долото БИТ 146 В 613 У.319. Опытно-промысловые испытания прошли на Алинском месторождении, где была получена механическая скорость 10 м/ч. Следующим этапом в улучшении конструкции стало увеличение проходки. Под данные условия было разработано долото БИТ 142,9 В 713 СВ.382.

Бурение осуществлялось на Талаканском месторождении, где проблемные участки для разбуривания представлены известняками и доломитами. Здесь была получена рекордная механическая скорость 15,4 м/ч, что позволило сократить срок строительства скважин. А проходка составила 1500 м, это дало возможность использовать одно долото на 6 скважин без лишних спуско-подъемных операций на его замену. В целом по Восточной Сибири от применения долот БИТ 142,9 В 713 СВ.382 был получен прирост скорости (рис. 5) в 337% (преимущество в 4,5 раза), по рейсовой скорости в 212% (преимущество в 3,1 раза). Также рекордные результаты были получены при бурении на Абдуловском и Тушзлукушевском месторождениях Республики Башкортостан. Достигнуты механические скорости 5,5 м/ч при проходке 380 м. Код износа по IADC: 0-0-NO-A-X-IN-RR-ТD

Рис. 5. Показатели механической и рейсовой скорости по скважинам Восточной Сибири

Рис. 6. Долото БИТ 220,7 В 913 УСВ.382-01