Поскольку увеличилась рабочая температура обмоток статоров, то возросла вероятность пробоя изоляции и выхода ПЭД из строя. Ведь по статистике перегрев изоляции всего на 100С уменьшает срок ее службы примерно в 2 раза. Эффективным способом повышения ресурса ПЭД в таких условиях являются увеличение термостойкости и теплопроводности электроизоляционных материалов, уменьшение вероятности формирования между слоями изоляции полостей, заполненных газом.

Новый электроизоляционный материал и технология его нанесения

Основными рабочими характеристиками изоляции являются ее теплопроводность, термостойкость (т. к. тепло, выделяемое в проводах статорной обмотки, отводится в окружающую среду через изоляцию) и электрическое сопротивление.Для повышения теплопроводности обмотки ее обычно пропитывают лаком, который имеет высокий класс термостойкости, хорошую адгезию ко всем материалам, применяемым при производстве статора, и высокую эластичность. Пропитки исключают перемещение проводников обмотки относительно друг друга. Жаропрочность применяемого лака составляет 20000 час. при 215°С и 40000 час. при 205°С. Коэффициент теплопроводности 0,23 – 0,28 Вт/м К.

Однако при лакировании образуются несплошности в виде воздушных включений. Поскольку воздух обладает меньшей теплопроводностью, это приводит к увеличению перегрева изоляции и снижению ее сопротивления. Кроме того, уменьшается механическая прочность изоляции, что приводит к ускорению износа обмотки за счет трения.

Для увеличения стойкости к перегревам изоляции вместо лака был применен более теплопроводный и термостойкий материал – двухкомпонентный компаунд. Его отличительные особенности: более высокая теплопроводность по сравнению с лаком до 0,4 Вт/м К, (в том числе – за счет введения наполнителя SiO2), высокая диэлектрическая прочность и жаропрочность (20000 час. при 240°С).

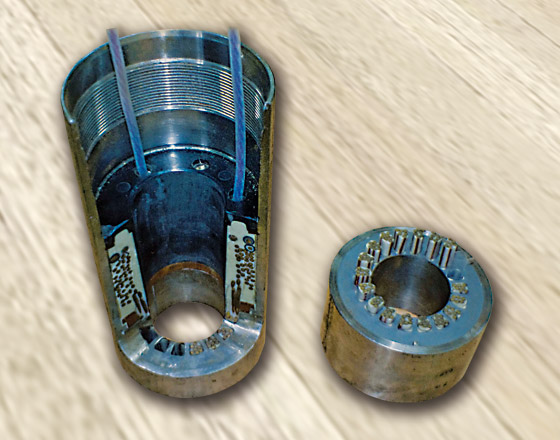

В отличие от других российских производителей, которые обмотку статора пропитывают компаундом, компания «Новомет» осуществляет объемное компаундирование обмотки, так называемое капсулирование [1]. Данная технология позволяет получать монолитную конструкцию изоляции обмоток без воздушных включений. Внешний вид обмотки показан на рис. 1.

Рис. 1. Внешний вид компаундированной обмотки статора ПЭД

Стендовые испытания изоляции статора

Были проведены сравнительные стендовые испытания компаундированного и лакированного ПЭДН63-117 в скважинных условиях, имитирующих эксплуатационные. Измерялась зависимость нагрева обмотки статора относительно температуры охлаждающей жидкости от потребляемой мощности при различных скоростях охлаждающей жидкости (воды).Средняя температура обмоток вычислялась по замеренному сопротивлению (использовали известную зависимость сопротивления материала проводов от температуры).

При замере сопротивления в холодном состоянии оба электродвигателя находились в нерабочем состоянии более 6 часов. За температуру обмотки при этом принимали температуру окружающей среды в момент измерения сопротивления. Каждое сопротивление измерялось 3 раза при различных значениях постоянного тока, не превышающего 5% от номинального. За действительное сопротивление принимали среднее арифметическое из всех измеренных значений. Сопротивление замерялось между каждой парой линейных выводов.

Замер сопротивления в нагретом состоянии осуществлялся на той паре фаз, омическое значение сопротивления которой являлось средним из всех проведенных замеров в холодном состоянии. Замер проводился 6 раз (через каждые 10 сек.). В качестве нагрузки электродвигателя использовался генератор (по схеме – с возвратом энергии в сеть). Испытания проводились при 5 различных нагрузках в пределах от холостого хода до 1,2Рном при скоростях охлаждающей жидкости (воды), равных 0,05 и 0,3 м/с.

Зависимость нагрева обмотки статора относительно температуры охлаждающей жидкости от потребляемой мощности при различных скоростях жидкости представлена на рис. 2,3. Как видно из рисунков, нагрев компаундированного двигателя был в cреднем меньше, чем лакированного, на 7 – 100.

Рис. 2. Зависимость среднего перегрева обмоток статора от развиваемой мощности ПЭД 63-117 при скорости охлаждающей жидкости 0,05 м/с: 1 – лакированный, 2 – компаундированный

Рис. 3. Зависимость среднего перегрева обмоток статора от развиваемой мощности ПЭД 63-117 при скорости охлаждающей жидкости 0,3 м/с: 1 – лакированный, 2 – компаундированный

Если аппроксимировать линейной функцией первые три точки (соответствующие малым мощностям ПЭД) зависимостей 1 и 2, приведенных на рис. 3, то видно, что прирост перегрева статора из-за зависимости q(T) составляет примерно 50.

Достоверность данных, представленных на рис. 2 и 3, подтверждается обоснованностью примененной нами и описанной выше методики. Дополнительно в достоверности этих данных можно убедиться следующим образом: рассчитаем по зависимости (2) и данным, приведенным на рис. 2 и 3, эффективный коэффициент теплопроводности λ и сравним с его оценкой, получаемой по значениям теплопроводности и толщинам слоев стали и электроизоляции в статоре.

Начнем с определения типа течения жидкости в кольцевом канале вокруг ПЭД. Для этого вычислим гидравлический диаметр d этого канала [2] (равный частному от деления его учетверенной площади на периметр). Поскольку внешний диаметр кольцевого канала 14,8 см, внутренний – 11,7 см, то d=3 см. Число Рейнольдса Re = (d·u) / ν, для скоростей u = 0,05 м/с и 0,3 м/с, кинематической вязкости ν = 0,01 см2/с и диаметра d = 3 см будет равно 1600 и 9300 соответственно, а значит [2] течение является турбулентным.

Коэффициент теплопередачи α для турбулентного течения вычисляли по зависимости [2]:

Из рис. 2 и 3 взяли значения T – T0 при мощности 60 кВт (55 и 45°С при скорости 0,05 м/с и 32 и 25°С при 0,3 м/с для лакированного и компаундированного ПЭД соответственно). Из уравнения (2) при q = 1900 Вт/м, получили: λ = 5±1 Вт/м град. для лакированного ПЭД и λ = 6,5±1 Вт/м град. для компаундированного.

Эффективный коэффициент теплопроводности λ равен [2]:

Рис. 4. Типичный вид расположения проводников (d = 2 мм) в пазе статора

Измерение диэлектрического состояния изоляции

В настоящее время считается, что основной причиной отказов электрических машин является разрушение изоляции вследствие воздействия на нее электрического поля и вибрации, протекающих в ней химических реакций. Другими словами – диэлектрическая жизнь изоляции короче термической [3] – [4].В процессе эксплуатации электрических машин меняется структура материала изоляции. В последнее время был предложен ряд критериев, характеризующих эти изменения: индекс поляризации PI = Rпри 10 мин./Rпри 1 мин., коэффициент диэлектрической абсорбции DAR = Rпри 1 мин./Rпри 30 сек., коэффициент диэлектрического разряда DD = Iпри 1 мин./EC и др. Использованы обозначения: R = E/I измеренное сопротивление, C – емкость изоляции. Обычно испытания проводят, подключая источник постоянной ЭДС (E = 5 кВ) между проводниками статора и корпусом ПЭД. Измеряют зависимость тока I в цепи от времени t.

На рис. 5 приведена зависимость измеренного сопротивления R от времени для лакированного и компаундированного ПД63-117.

Рис. 5. Зависимость измеренного сопротивления R = E/I от времени: 1 – для лакированного, 2 – для компаундированного ПЭД63-117

Поскольку на малых временах зависимость I(t) характеризует диэлектрические свойства изоляции, на больших – ее сопротивление, то возникла потребность в структурно чувствительном критерии, который не был бы привязан к измерению тока в какой-то определенный момент времени. В [5] был введен обобщенный индекс поляризации (total polarization index) TPI = t ⋅ I(t)MAX.

Рис. 6. Зависимость обобщенного индекса поляризации TPI от времени: 1 – для лакированного, 2 – для компаундированного ПЭД63-117

Эксплуатационные испытания

Рис. 7. Зависимость вероятности безотказной работы лакированных ПЭД от времени

Рис. 8. Зависимость вероятности безотказной работы компаундированных ПЭД от времени

Красным цветом показаны результаты обработки эксплуатационных данных. Верхняя и нижняя сплошные линии – границы доверительных интервалов. Пунктиром показан прогноз. Обработка данных велась по методике [6].

Для лакированных ПЭД зависимость была вычислена по результатам испытаний 122 двигателей. За время работы отказали 36 двигателей. Среднее время безотказной работы Tm = 700±70 сут. при доверительной вероятности 90%.

Эксплуатационные испытания провели на 310 компаундированных двигателях. Отказали 35. Среднее время безотказной работы Tm = 980±200 сут.

Доверительные интервалы для Tm не перекрывались, следовательно, эксплуатационная надежность компаундированных ПЭД была достоверно выше, чем лакированных.

Выводы

- Разработана и внедрена в серийное производство автоматизированная технология компаундирования ПЭД.

- Стендовые испытания показали, что перегрев обмоток статора при этом снизился примерно на 10°С в сравнении с лакированными ПЭД.

- Эксплуатационные испытания показали, что среднее время безотказной работы лакированных ПЭД составляло 700 сут., а компаундированных – 980 суток.