Для того чтобы соответствовать новому спросу, российским производителям буровых труб пришлось вложить существенные средства в модернизацию своих мощностей.

Масштабная модернизация

Крупнейшим производителем бурильных труб в России является «Трубная металлургическая компания» (ТМК). Точнее – входящие в ТМК ОАО «Синарский трубный завод» (выпускает бурильные трубы в сортаменте от 60 мм до 127 мм) и ОАО «Таганрогский металлургический завод» (114 –140 мм). Группы прочности труб и их основные свойства соответствуют требованиям ГОСТ Р 50278 «Трубы бурильные с приваренными замками» и API Spec 5DP «Требования к бурильным трубам».В 2008 г. с пуском стана PQF (Premium Quality Finishing Mill) на ОАО «Тагмет» произошел значительный технологический прорыв в производстве бурильных труб. Оригинальная конструкция трехвалковых прокатных клетей стана, расположенных со смещением на 60° относительно друг друга, обеспечивает более равномерную деформацию металла, что гарантирует стабильное высокое качество наружной и внутренней поверхностей труб. Особенности новой технологии стана PQF также позволяют ужесточить практически в три раза допуски выпускаемой трубной продукции по геометрическим параметрам по сравнению с самыми жесткими российскими и зарубежными стандартами.

Прокатный агрегат стана PQF обеспечен автоматизированной системой контроля качества QAS (Quality Assurance System). Данная система предназначена для непрерывного подтверждения качества труб и состоит из 11 измерительных станций, которые производит бесконтактный и надежный замер технологических параметров процесса, а также геометрических параметров заготовок и полученных труб после каждой технологической операции. В частности, для измерения толщины стенки трубы используется уникальный лазерно-ультразвуковой прибор марки Lasus.

С целью производства бурильных труб с удлиненной переходной зоной высадки и повышенными характеристиками сопротивления усталостным разрушениям на ЗАО «Тагмет» и ЗАО «СинТЗ» введены в эксплуатацию новые прессы высадки производства немецкой компании SMS Meer. Данное оборудование позволяет изготавливать бурильные трубы с высадочной частью как по ГОСТ Р 50278 и API Spec 5DP, так и с увеличенной длиной – более 100 мм.

На заводах ТМК в 2008 г. введены в эксплуатацию участки термической обработки производства итальянской Olivotto. Здесь трубы подвергаются газопламенному нагреву с целью улучшения прокаливаемости и получения равновесной структуры металла труб по всему сечению трубы, что дает возможность проводить длительный высокотемпературный отпуск. При этом все процессы автоматизированы, и влияние человеческого фактора полностью исключено. Установки термической обработки позволяют заводам ТМК производить высокопрочные бурильные трубы, а также трубы, стойкие к сульфидному коррозионному растрескиванию под напряжением и хладостойкие для строительства скважин в арктических районах.

С целью ужесточения неразрушающего контроля труб проведена реконструкция установки фирмы «Декот» на дефекты поперечной, продольной ориентации и под углом к оси трубы на основе рассеяния магнитного потока и ультразвукового контроля. Введены дополнительный магнитолюминесцентный контроль и ультразвуковой контроль для особо ответственных зон сварки тела бурильной трубы и бурильных замков.

Весь этот комплекс мероприятий был выполнен только с одной целью – предоставить потребителям надежный инструмент для строительства скважин. Возьмем, к примеру, такой параметр, как допуск по толщине стенки трубы. У ТМК он снижен до 5%, взамен используемых ранее 12,5%. Это без малого на 7% увеличивает допустимую нагрузку на растяжение, которую можно приложить к бурильной трубе в экстремальных условиях ликвидации прихвата бурильной колонны.

Надежное соединение

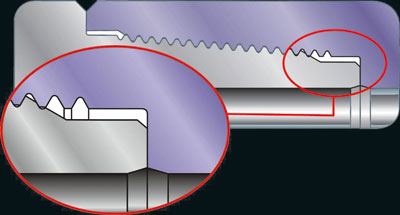

В традиционной конструкции бурильных труб слабым местом по-прежнему остается бурильный замок. Для наиболее востребованных типоразмеров труб эффективность замка (отношение нагрузки на кручение, которое выдерживает бурильная труба, к нагрузке на кручение, которую выдерживает бурильный замок) составляет порядка 80 – 90%. С целью увеличения данного показателя, а также для повышения эффективности при одновременном кручении и растяжении (то есть при самых характерных нагрузках, возникающих при аварийных ситуациях в бурении) ООО «ТМК-Премиум Сервис» разработан высокомоментный бурильный замок ТМК-TDS (рис. 1).

Результаты подтвердили высокие эксплуатационные свойства замков новой конструкции. Фактические максимальные крутящие моменты превышали на 38% для замка ТМК TDS-127-65 и 29% для замка TDS-168-89 аналогичные значения для стандартных замков. Таким образом, данные замковые соединения можно рекомендовать при строительстве скважин в сложных геологических условиях, при бурении с высокой интенсивностью набора кривизны, а также для использования при аварийных работах.

Опытно-промысловые трубы с данным типом замков поставлены на Кечимовское месторождение компании «ЛУКОЙЛ» для испытаний при бурении горизонтальных участков скважин в следующих условиях:

Труба 89х9,35 EU G-105.

Замок ТМК-TDSA 127-65

Крутящий момент 19 300 Нм.

Испытания начались в ноябре 2009 г. и продолжаются до сих пор, нареканий к трубам с данным бурильным замком на данный момент не имеется. Испытания будут идти до полной выработки.