Качество вскрытия скважины определяется ее последующими добычными возможностями, состоянием крепи после проведения перфорации и возможностью параллельного решения сопутствующих задач: разгрузки продуктивного пласта, борьбы с выносом песка и т. д.

Любой процесс проведения щадящей перфорации характеризуется, в отличие от кумулятивной, приложением энергии только к участку формирования собственно канала и длительностью процесса во времени, что и обеспечивает минимальное негативное воздействие на крепь скважины и породу пласта.

Щадящая перфорация является наиболее эффективной, а зачастую и безальтернативной, в случае перфорации пластов с близким расположением газо- и водонефтяного контактов, когда предъявляются повышенные требования к качеству крепи; при перфорации пескующих скважин с неустойчивым коллектором; глубоких высокотемпературных скважин в условиях АВПД; высокодебитных газовых скважин, требующих для обеспечения «гидравлической прозрачности» в зоне фильтра плотностей перфорации до 400 отв/пог. м, производства специальных отверстий с большим размером поперечного сечения.

К настоящему времени разработано множество способов щадящей перфорации. На основании имеющегося опыта, считаем, что наиболее рациональными и перспективными для дальнейшего развития способами щадящей перфорации являются щелевая гидропескоструйная перфорация, гидромеханическая, с использованием для формирования перфорационных отверстий роликов или ножей-пробойников, а также зондовая.

Щелевая гидропескоструйная перфорация. Данный метод известен довольно давно. Суть его заключается в перемещении работающего гидропескоструйного перфоратора в обсадной колонне с созданием реза (щели). Опытами было установлено, что при длине щели, равной 40 диаметрам насадки, отраженная струя не гасит входящую. Этим явлением объясняется факт увеличения на 20 – 30% глубины щели по сравнению с точечным вскрытием.

На качество формирования струи и глубину ее проникновения в пласт оказывают влияние форма и диаметр внутренней полости перфоратора, расстояние от насадки до преграды, взаимное расположение и перепад давления на насадках, диаметр, тип и концентрация абразива, вид рабочей жидкости, скорость движения перфоратора в колонне.

На основании проведенных исследований была оптимизирована конструкция гидропескоструйного перфоратора и забойного двигателя (щелевика), что позволило увеличить глубину проникновения струи в пласт на 10 – 15% по сравнению со стандартным оборудованием – перфоратором АП-6М при прочих равных условиях.

Проведение щелевой гидропескоструйной перфорации позволяет разгружать пласт от горного давления, что крайне эффективно для недогруженных пластов, работающих в условиях АВПД, неустойчивых пластов, склонных к разрушению при падении пластового давления, пластов с выраженной зоной кольматации. Разгрузка пласта позволяет «разжать» его призабойную зону, увеличить просветность трещин и пор, повысить способность к дальнейшему самоочищению.

В общем случае глубина проникновения струи (жидкостной, кумулятивной) в пласт зависит не только от прочностных свойств преграды (крепи скважины и породы пласта), но и гидростатического давления в скважине. Многочисленными опытами установлен факт значительного уменьшения глубины проникновения струи в пласт с ростом гидростатического давления. Преодолеть данное явление можно, увеличив гидравлическую мощность передаваемой рабочей жидкостью на забой. Это возможно осуществить следующими путями.

Во-первых, – увеличить диаметр и перепад давления на насадке. Опыты, проведенные в НПО «Бурение», показали, что, например, увеличение диаметра насадки в значительной степени способствует увеличению размеров канала. Так, при точечной перфорации мишени, представляющей собой стальной стакан диаметром 16,8 см и длиной 70 см, заполненный цементным камнем, с приваренной торцевой пластиной толщиной 9 мм, при гидростатическом давлении в 20 МПа, перепаде давления на насадке – 25 МПа, концентрации песка – 40 г/литр и времени воздействия – 15 мин. были получены следующие результаты:

- при диаметре насадки 4,5 мм – глубина канала – 11 см, расход жидкости – 3,5 л/сек.;

- при диаметре насадки 5,6 мм – глубина канала – 18 см, расход жидкости – 5,5 л/сек.;

- при диаметре насадки 9 мм – глубина канала 56 см., расход жидкости 14,1 л/сек., а в условиях щелевого вскрытия – до 80 – 90 см.

Третий способ является наиболее эффективным – позволяет перейти на качественно новый уровень работ по бурению и перфорации скважин. Он заключается в использовании сверхвысоких, 250 МПа и выше, давлений рабочей жидкости. Например, результаты опытов по бурению гранита (твердость по штампу 390 кг/мм2) следующие: при перепаде давления в насадке 200 МПа, гидростатическом давлении 6 МПа и расходе 0,4 л/сек. чистой, без абразива, жидкости механическая скорость бурения составила 30 м/час. Диаметр образуемого канала был равен 42 мм. Весьма показательно, что с увеличением перепада давления в насадке (с увеличением подводимой гидравлической мощности) уменьшается удельная (на единицу объема выбуренной породы) мощность [2]. Важно и то, что при применении сверхвысоких давлений расходы рабочей жидкости минимальны и потери на трение незначительны. Кроме того, по этим же причинам избыточное давление в образуемой каверне практически отсутствует, что гарантирует полную сохранность коллекторских свойств продуктивного пласта.

Гидромеханическая перфорация. НПО «Бурение» является автором и разработчиком двух типов гидромеханических перфораторов: роликового (щелевого), в котором разрушение крепи осуществляется деформацией обсадной колонны роликом, и перфоратора с ножами-пробойниками, который работает по принципу вырубного пуансона.

Гидромеханический роликовый перфоратор первоначально проектировался для реза и снятия стального пластыря с обсадной колонны. Достоинством данной конструкции являются простота, высокие надежность и производительность, что закономерно повлекло ряд ограничений по применению данного устройства. Наиболее существенно то, что при длине щели, приближающейся к диаметру перфорированной колонны, последняя теряет устойчивость на несколько порядков. При испытаниях патрубков из НКТ размером 60,3 х 5 мм длиной 200 мм, имеющих дефект (щель), были получены следующие результаты. При длине щели в 1 см разрушающее давление для образца составляло более 90 МПа, а при длине щели 7 см – уменьшалось до 7 МПа [3]. Исходя из того, что коэффициент запаса прочности колонны для фильтровой зоны принимается не менее 1,3, щель следует делать такой, чтобы напряжения в трубах возрастали не более чем на 30%. Исходя из этого условия длина щели не должна превышать половины радиуса перфорируемой колонны [4]. Создание длинных щелей особенно опасно в пескующих скважинах, где могут возникать значительные осевые нагрузки, вызванные силами трения грунта о колонну. В то же время при существующей технологии роликовой (пластической) перфорации создать щель длиной 3,5 – 4,5 см не представляется возможным, так как деформирование колонны осуществляется натяжением колонны труб, на которых спущен перфоратор. Другим серьезным недостатком данного перфоратора является малая глубина проникновения в пласт, определяемая радиусом ролика. Применяемая в различных конструкциях гидромониторная промывка неэффективна в силу параметров процесса. Рабочее давление для данного перфоратора обычно не превышает 20 МПа на поверхности, что с учетом потерь в трубах и оборудовании приводит к величине перепада давления на насадке в 15 – 16 МПа, что в условиях работы без абразива лишено практического смысла. Для примера: при работе гидропескоструйным перфоратором на поверхности насадкой диаметром 6 мм, с перепадом давления 25 МПа и концентрацией песка 40 г/л, скорость разрушения цементного камня составляет 3 см/мин. Для эффективной работы струи необходим переход на насадки 9 мм и более, с перепадом давления 25 МПа, что соответствует расходу 14,1 л/сек. на одну насадку. В этом случае отсутствие абразива в рабочей жидкости будет частично компенсироваться увеличением гидравлической мощности и работой собственного абразива разрушаемого пласта.

Еще одним технологическим недостатком данного перфоратора является обязательное увеличение окружности (диаметра) обсадной колонны на толщину внедрившихся в нее роликов, что приводит к растрескиванию цементного камня в зоне перфорации и еще большей потере устойчивости обсадной колонны.

В настоящее время в НПО «Бурение» разработан и успешно испытан в условиях стенда роликовый перфоратор, во многом свободный от перечисленных недостатков.

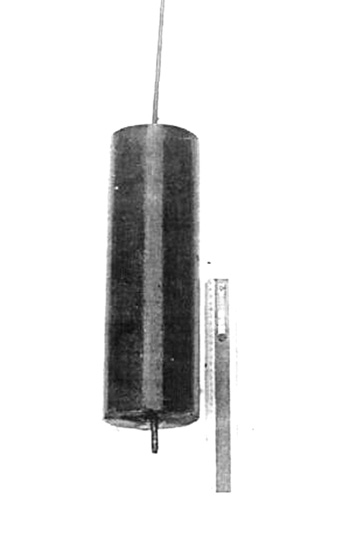

Гидромеханический перфоратор с ножами-пробойниками представляет собой трансформатор давления, гидравлически связанный с корпусами. В корпусах перпендикулярно продольной оси расположены ножи-пробойники. Количество ножей – до 4 шт. Фазировка ножей-пробойников может быть произвольной. При создании достаточного давления во внутренней полости перфоратора ножи-пробойники выходят из корпусов и прорезают отверстие в обсадной колонне и цементном камне шириной 2 см, высотой 5 см, глубиной 5 см (рис 1, 2). Достоинством данного перфоратора являются относительная простота и минимальное негативное воздействие на крепь скважины. К недостаткам следует отнести относительно невысокую стойкость ножей-пробойников: 15 – 40 резов до замены (что обусловлено податливостью колонны и связанными с этим требованиями к материалам, из которых изготавливаются ножи), а также малую глубину проникновения в пласт. Решить проблему созданием надежной и простой конструкции с гидромониторной насадкой с использованием давлений в 30 – 40 МПа при существующих размерах обсадных колонн весьма сложно.

Рис.1. Односторонний пробойник

Рис. 2. Двусторонний пробойник

Табл. Эффективность способов перфорации

(Анастасиевско-Троицкое месторождение, 1990 г.)

(Анастасиевско-Троицкое месторождение, 1990 г.)

Для перфорации пескующих скважин был разработан специальный нож-пробойник, позволяющий без применения фильтра снизить вынос песка на 25 – 30%.

Аналогичные данные по добычным возможностям скважин были получены при применении щелевого перфоратора конструкции ОАО «НПО «Бурение» на 16 скважинах Лянторского месторождения. Для данного перфоратора было разработано и успешно испытано несколько типов привода: от насосного агрегата – перфоратор спускается на трубах; от порохового заряда; гидростатического давления в скважине; теплового расширения жидкости – перфоратор спускается на кабеле.

Зондовая перфорация. Как отмечалось выше, к недостаткам перечисленных выше способов щадящей перфорации относится, в первую очередь, сравнительно небольшая глубина проникновения в пласт. Для решения данной проблемы в середине 80-х годов Сибирским отделением АН СССР и ВНИИнефть были начаты работы по разработке метода зондовой перфорации. Способ зондовой перфорации основан на внедрении в пласт металлической трубки-зонда на глубину 1,5 и более метров. Первоначально специальным ножом в колонне вырезается окно, в которое затем подается трубка-зонд, имеющая на конце гидромониторную насадку. Разрушение породы пласта ведется струей жидкости без абразива под давлением 250 МПа. Принципы и результаты работы струй сверхвысоких давлений описаны выше. В случае непрерывной подачи зонда к разрушаемой преграде и поддержании оптимального расстояния между насадкой и преградой процесс разрушения породы пласта максимально эффективен. Энергоемкость процесса может быть снижена, если наряду с разрушением породы струями применить механическое воздействие. Перфоратор был испытан в условиях стенда. При давлении 150 МПа трубка-зонд прошла мишень длиной 40 см (цементный камень в металлической обечайке) за несколько секунд (рис 3, 4). Скважинные испытания подтвердили работоспособность конструкции. Накопленные к настоящему времени знания позволяют сделать данный вид перфорации еще более эффективным. Есть опыт создания насосных агрегатов, уплотнений и насосно-компрессорных труб на требуемое давление.

Рис. 3. Разрушение образца бетона

Рис. 4. Мишень с трубкой-зондом

В заключение можно сделать следующие выводы:

1. Глубина перфорационного канала пропорциональна гидравлической мощности, переданной на забой. Наиболее эффективна передача гидравлической мощности с использованием сверхвысоких давлений в 250 МПа и более.

2. Применение гидромеханических перфораторов при имеющихся достоинствах ограничено малыми глубинами получаемых отверстий (щелей).

3. Получить отверстия (щели) достаточной глубины возможно с помощью гидропескоструйной перфорации либо с подачей той же гидравлической мощности на гидромеханический перфоратор. Последнее решение неэффективно, так как время реза обсадной колонны гидропескоструйным перфоратором с большой подведенной гидравлической мощностью сравнимо со временем механического создания отверстия (щели). Кроме того, происходят значительное усложнение конструкции гидромеханического перфоратора и снижение его надежности.

4. Наиболее эффективным решением проблем перфорации скважин являются развитие и применение техники сверхвысоких давлений.

В настоящее время в ОАО « НПО «Бурение» накоплен достаточный опыт для создания любых типов гидромеханических перфораторов. Возможна адаптация перфоратора к существующим горно-геологическим, техническим и иным условиям конкретного месторождения, что позволяет значительно повысить эффективность работ по вскрытию продуктивного пласта.