1. Высокая обводненность продуктивных пластов, дополнительные водопритоки из мест негерметичности э/колонн и заколонные межпластовые перетоки.

В большинстве нефтегазодобывающих компаний Западной Сибири обводненность продукции достигает 85% и выше, а ее снижение требует значительных и все более возрастающих материальных и финансовых затрат на проведение ремонтно-изоляционных работ (РИР) в скважинах. При этом успешность РИР по традиционным технологиям составляет, как правило, не более 30 – 40%.

2. Ухудшение коллекторских свойств пласта и снижение производительности нефтяных и приемистости нагнетательных скважин.

Для улучшения коллекторских свойств и увеличения нефтеотдачи и приемистости пластов необходимы дорогостоящие технологии и технические средства для проведения различных видов обработок призабойных зон (ОПЗ).

Проблема сохранения коллекторских свойств пласта в процессе эксплуатации скважин и ее решение требуют разработки эффективных технологий глушения скважин и надежных систем отсекателя пласта (клапанов-отсекателей и т. д.), обеспечивающих подъем внутрискважинного оборудования без глушения скважины и защиту призабойной зоны пласта от вредного воздействия жидкостей глушения.

3. Существенное снижение пластовых давлений и дебита скважин.

Поддержание пластового давления и дебита скважин требует обеспечения эффективной закачки воды или полимерных смесей в продуктивные пласты через нагнетательные скважины с применением в них надежных эксплуатационных пакеров.

4. Вовлечение в разработку месторождений и эксплуатационного фонда скважин с трудноизвлекаемыми запасами нефти.

В настоящее время для эксплуатации таких месторождений интенсивно наращивается строительство горизонтальных скважин и вторых боковых стволов. К примеру, в одной только компании ОАО «Сургутнефтегаз» построено и запущено в эксплуатацию более 1500 горизонтальных скважин и более 2500 боковых стволов.

Проведение в горизонтальных участках и вторых боковых стволах скважин РИР, ОПЗ и других ремонтных работ является более сложной задачей и требует разработки и применения новых нетрадиционных технических средств и технологических мероприятий.

Несмотря на постоянное совершенствование технико-технологических средств, проблема повышения эффективности вышеуказанных работ при эксплуатации и ремонте скважин является актуальной и сегодня.

Эффективность проведения ремонтных работ в скважинах обеспечивается, в определенной степени, надежностью и функциональными характеристиками применяемых технических средств, в том числе и различных пакерующих устройств механического или гидравлического типа.

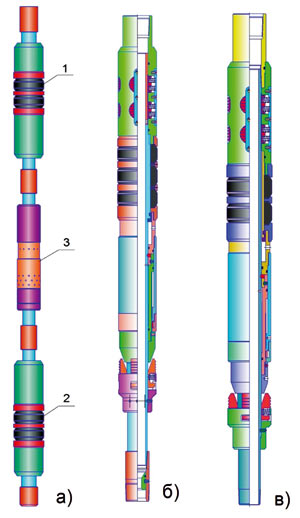

Учитывая особенности и проблемы эксплуатации скважин на поздней стадии разработки, а также имея большой опыт в разработке пакерного оборудования для заканчивания скважин, ООО «НТЦ «ЗЭРС» с 2007 г. начало активно развивать одно из направлений в своей работе: разработку технических средств для эксплуатации и ремонта скважин, перечень которых приведен на рис. 1.

Общий вид пакера модели ПГСМ показан на рис. 2а. Гидравлические сдвоенные пакеры ПГСМ предназначены для проведения различных технологических операций при строительстве, эксплуатации и ремонте скважин:

- поиска мест негерметичности э/колонн;

- поинтервальных обработок призабойных зон, кислотных гидроразрывов пластов и других операций;

- закачки тампонажных материалов в заданные интервалы э/колонны для восстановления ее герметичности, ликвидации заколонных перетоков и ограничения водопритока из обводнившихся частей продуктивных пластов;

- гидравлической установки заколонных устройств и других операций при креплении скважин.

- гидравлический способ установки и съема пакера, которые производятся созданием и сбросом давления на устье скважины;

- надежная установка на любой глубине в скважине, в том числе в горизонтальных участках и боковых стволах.

2б. Гидравлический пакер ПГД-ЯГЗ,

2в. Гидравлический пакер ПГДА-ЯГ

- малые габариты по длине, что в сочетании с гидравлическим способом запакеровки обеспечивает надежную установку на любой глубине в скважине, в том числе в горизонтальных участках и боковых стволах;

- гидравлический способ установки без вращений и осевых перемещений насосно-компрессорных труб (НКТ);

- дополнительное сжатие уплотнительных манжет при разгрузке части веса НКТ на пакер после его установки;

- защита шлипсов гидравлического якоря от воздействия закачиваемых жидкостей и растворов.

Данная разработка является модернизированным аналогом гидравлического пакера ПЗКН, ранее разработанного во ВНИИБТ и до настоящего времени применяющегося рядом ведущих нефтегазодобывающих предприятий Западной Сибири. За период с 1997 г. по 2006 г. в нагнетательных скважинах таких компаний, как ТНК-ВР, «Сургутнефтегаз» и «Славнефть-Мегионнефтегаз», было установлено более 3 тысяч гидравлических пакеров данного типа.

Для разобщения пространства в нефтяных и газовых скважинах с эксплуатационными колоннами диаметром 140, 146 и 168 мм нами разработан гидравлический пакер ПГДА-ЯГ, который в компоновке со специальными устройствами (клапанами-отсекателями, фильтрами, разъединителями НКТ и т. д.) может применяться:

- для временного отсечения продуктивного пласта при эксплуатации скважин штанговыми или электропогружными насосами; для защиты насосов от механических примесей при эксплуатации скважин;

- для установки съемных мостовых пробок при эксплуатации и ремонте скважин;

- в двухпакерных компоновках при временной изоляции мест негерметичности э/колонн и отключении обводнившихся пластов.

- гидравлический способ установки без вращений и осевых перемещений НКТ;

- надежная установка на любой глубине в скважине, в том числе в горизонтальных участках и боковых стволах;

- возможность эксплуатации пакера без наличия НКТ.

В настоящее время проблему сохранения коллекторских свойств продуктивного пласта и ремонта скважин без их глушения утяжеленными растворами ряд нефтегазодобывающих компаний пытаются решать применением жидкостей глушения со специальными свойствами, а также установкой в эксплуатационных скважинах так называемых систем отсекателей пласта различных конструкций. Например, в ОАО «Сургутнефтегаз» уже более 10-ти лет для этих целей используется дорогостоящая компоновка, включающая механический пакер G-6 с клапаном-отсекателем, разработанные подразделениями американской компании Dresser. Из отечественных разработок в данной области можно привести клапан-отсекатель модели ИРТ-500 фирмы «ИПЦ-Фактор», а также систему отсекателя пласта СОП НПФ «Завод «Измерон», которая идентична по конструкции зарубежной системе, применяемой в ОАО «Сургутнефтегаз».

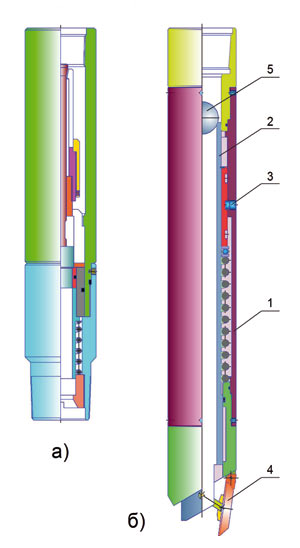

Исходя из анализа работы зарубежного и отечественного оборудования и необходимости создания в этой области надежных конструкций, специалистами НТЦ «ЗЭРС» были разработаны гидравлические клапаны-отсекатели двух типов, общий вид которых показан на рис. 3.

Достоинствами клапана-отсекателя КОГН по сравнению с зарубежными и отечественными аналогами являются увеличенный проходной канал, размещение пружины в закрытой полости и отсутствие небольших радиальных отверстий, находящихся в потоке жидкости, что значительно снижает абразивный износ деталей и повышает надежность и ресурс работы клапана.

Испытания опытных аналогов непроходного клапана-отсекателя КОГН в компоновке с пакерами ПГДА-ЯГ были проведены в НГДУ «Федоровскнефть» ОАО «Сургутнефтегаз». В 2005 и 2006 гг. в горизонтальных скважинах № 5727Гр, № 5608Гр и № 5684Гр Федоровского месторождения с э/колоннами диаметром 146 мм были успешно установлены три компоновки с данным оборудованием для последующего проведения ремонтных работ в этих скважинах без глушения продуктивного пласта утяжеленными солевыми растворами.

Оборудование, установленное в скважинах № 5727Гр и № 5684Гр, после года эксплуатации без осложнений было извлечено на поверхность для проведения в этих скважинах РИР. При ревизии оборудования не обнаружено повреждений и коррозии конструкции и возможно его повторное применение. Третий комплект оборудования в феврале 2009 г., после почти 3-х лет эксплуатации, успешно извлечен из скважины № 5608Гр. Ревизия пакера и клапана показала, что все детали устройств находятся в нормальном состоянии: нет коррозии и промытых зон на внешней и внутренней поверхностях рабочих деталей и узлов.

В период эксплуатации скважин, оборудованных системами отсекателя пласта, возникает периодическая необходимость в проведении ОПЗ и РИР. В этом случае, как правило, пакер с клапаном-отсекателем извлекаются из скважины. Для проведения вышеуказанных работ без извлечения оборудования на поверхность нами разработан проходной клапан-отсекатель модели КОГП, общий вид которого показан на рис. 3б.

Клапан-отсекатель КОГП устанавливается в нижней части гидравлического или механического пакера и имеет проходной канал диаметром 50 мм. Конструкция клапана состоит из корпуса 1, во внутренней полости которого размещена подпружиненная в осевом направлении втулка-толкатель 2, перемещение которой в то или иное положение задается командоаппаратом 3 и обеспечивается созданием давления 2 – 3 МПа с устья скважины. Нижняя часть втулки 2 соединена с хлопушкой 4, предназначенной для закрытия клапана. Временную герметизацию проходного канала и передачу управляющего усилия на втулку 2 обеспечивает запорный шар 5. При открытом клапане запорный шар находится во взвешенном положении в потоке жидкости. Для проведения ремонтных работ в скважине через проходной канал клапана запорный шар 5 извлекают на поверхность с помощью специнструмента.

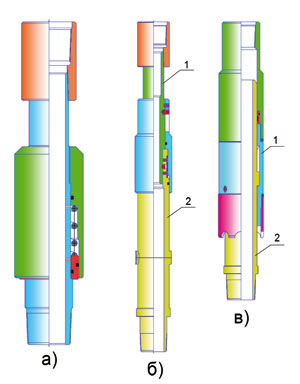

Для расширения функциональных возможностей и области применения любых типов пакеров нашими специалистами разработан ряд специальных устройств, общий вид которых показан на рис. 4.

- при закачке незамерзающих жидкостей или нефти в межтрубное пространство для защиты устья скважины от промерзания;

- при глушении скважины и выравнивании давления через межтрубное пространство перед извлечением пакера из скважины;

- при освоении скважины для вызова притока из продуктивного пласта;

- для заполнения НКТ при спуске пакеров или выполнения обратной промывки их в наклонно-направленных и горизонтальных скважинах.

Разъединитель гидравлический состоит из муфты-переводника 1 и ствола захватного 2, соединенных между собой кулачковым механизмом. Отсоединение муфты 1 от ствола 2 происходит автоматически после установки пакера. Разъединитель гидравлический обеспечивает отсоединение НКТ от пакера на любой глубине скважины, в том числе и в горизонтальных ее участках. С помощью гидравлического разъединителя РГК в 2006 г. была успешно произведена установка одного из аналогов пакера ПГДА-ЯГ с клапаном-отсекателем при испытаниях их в НГДУ «Федоровскнефть» ОАО «Сургутнефтегаз».

Механический разъединитель РМБ состоит из муфты соединительной 1 и ствола захватного 2, радиальные выступы которого связаны с внутренними фигурными пазами соединительной муфты 1. Для отсоединения муфты 1 от ствола 2 требуется правое или левое вращение НКТ на 1/4 оборота с одновременным их подъемом. Разъединитель механический может применяться с любым типом пакеров на глубинах, обеспечивающих передачу осевой нагрузки на муфту соединительную 1 для надежного ее отсоединения от захватного ствола 2.

В последующем для извлечения пакеров, установленных в скважине с помощью вышеописанных разъединителей РГК или РМБ, применяется муфта соединительная 1 (рис. 4в), которая спускается на НКТ и автоматически сцепляется со стволом захватным 2, установленным в верхней части пакера. Для захвата ствола 2 и извлечения пакера из скважины может также применяться классический ловильный овершот спирального типа.

В настоящее время во многих нефтегазодобывающих компаниях России успешно развивается технология проведения РИР с применением двухпакерных компоновок. Такие компоновки применяются при временной селективной изоляции обводнившихся пластов и мест нарушения герметичности э/колонн и являются достаточно эффективной альтернативой традиционным, трудоемким и малоуспешным ремонтно-изоляционным работам. Для развития данной технологии нами предлагается двухпакерная компоновка, включающая вышеописанные гидравлические пакеры ПГДА-ЯГ и ПГД-ЯГЗ с гидравлическим или механическим разъединительными устройствами, которые обеспечивают отсоединение НКТ от компоновки и последующее ее извлечение из скважины. Существенным достоинством двухпакерных компоновок с гидравлическими пакерами являются отсутствие при их установке необходимости вращения и осевых перемещений НКТ, жесткая фиксация уплотнительных манжет в сжатом состоянии на длительный срок и возможность установки на любой глубине, что расширяет области их применения в наклонно-направленных и горизонтальных участках скважин.

В заключение следует отметить, что в настоящее время большинство ведущих нефтегазодобывающих компаний России для проведения вышеуказанных работ при эксплуатации и ремонте скважин используют в основном механические пакеры поворотной или осевой установки. Такой односторонний подход к выбору пакеров не вполне оправдан по ряду причин, особенно для пакеров, которые устанавливаются на длительный срок в скважинах со сложными профилями стволов, а также на большой глубине в наклонно-направленных и горизонтальных скважинах и в ряде других случаев.

Во-первых, передача достаточной осевой нагрузки для сжатия уплотнительных манжет механического пакера является сложной проблемой в скважинах со сложными профилями стволов и тем более в горизонтальных участках и боковых стволах. По данным ряда исследователей, в зависимости от скважинных условий при разгрузке веса бурильных или насосно-компрессорных труб на долото или пакер передается не более 30 – 70% их веса.

Во-вторых, механические пакеры не имеют жесткого и надежного узла фиксации уплотнительных манжет после их сжатия, что значительно снижает их надежность при длительной эксплуатации, например в нагнетательных скважинах и других случаях. Проведенный нами анализ эффективности применения механических пакеров в нагнетательных скважинах на ряде месторождениий Западной Сибири показал, что после их установки и непродолжительного периода эксплуатации (не более одного-двух месяцев) затрубное давление над пакером по тем или иным причинам становится практически равным давлению закачки жидкости в НКТ. Таким образом, при установке большинства типов механических пакеров в нагнетательных скважинах обеспечение защиты э/колонны от действия динамического давления закачиваемой жидкости сводится к нулю и малоэффективно.

Механические пакеры, как правило, успешно используются при кратковременных технологических операциях, таких как опрессовка э/колонн, ГРП, РИР и т. д. Достоинством пакеров механического типа являются относительно простая конструкция и возможность их переустановки в скважине без извлечения на поверхность. Однако некоторые разработки механических пакеров ряда отечественных фирм являются даже более дорогостоящими и сложными по конструкции и техническому обслуживанию, чем разработанные нами модели гидравлических пакеров.