Требуемая геометрия трещины определяется дизайном ГРП. Как правило, в пласте стремятся создать вертикальную трещину расчетной протяженности, имеющую минимальное распространение за пределы его кровли и подошвы. Специалисты особенно остерегаются возможности самопроизвольного выхода создаваемой трещины за пределы продуктивного пласта и ее последующего прорыва в водонасыщенные горизонты. Предварительно выполняемый в скважине мини-ГРП позволяет получить достоверную информацию лишь о небольшом участке пласта, поэтому риск возникновения гидравлической связи трещины с водонасыщенными горизонтами достаточно высок.

Специалисты отмечают, что негативные последствия ОВП в наибольшей степени проявляется в нефтяных и метаноугольных скважинах, эксплуатируемых с помощью погружных насосов. Однако при взаимном сравнении упомянутых скважин необходимо учитывать, что вязкость добываемой нефти многократно превышает вязкость пластовой воды, которая откачивается из метаноугольных скважин, и что место размещения погружного насоса в стволе нефтяной скважины находится выше интервала перфорации продуктивного пласта, а в стволе метаноугольной скважины – наоборот.

Известны многочисленные случаи, когда на более чем половине эксплуатационных нефтяных скважин, в которых был выполнен ГРП, в дальнейшем наблюдался ОВП, что существенно снижало потенциальные возможности продуктивных пластов. При этом количество проппанта, поступающего в ствол скважины вместе с потоком пластового флюида, было особенно велико на этапах ее освоения и начальной эксплуатации [1].

Анализ информации об ОВП на этапах освоения и эксплуатации скважины показывает, что поступление проппанта из продуктивного пласта, как правило, носит достаточно продолжительный характер, хотя в ряде случаев отмечается всего лишь его кратковременный вынос. Можно предположить, что в первом случае причина поступления проппанта в ствол скважины обусловлена возможностью его перемещения по созданной трещине вместе с потоком пластового флюида, из чего следует, что проппантная набивка находится в неустойчивом состоянии. Практический опыт подтверждает, что указанное явление, в случае уменьшения депрессии на продуктивный пласт, может снижать свою интен- сивность вплоть до полного прекращения.

Во втором случае причину поступления проппанта в ствол скважины можно объяснить вероятностью его вымывания из прискважинной зоны пласта (ПЗП), например, из полостей, трещин цементного камня и т. д. При этом существует реальная вероятность частичного смыкания созданной трещины вблизи ствола скважины, что в значительной степени может уменьшить ее проводимость.

Анализ причин отказов погружных насосов подтверждает, что ОВП наиболее губителен для скважин, эксплуатируемых с помощью электроцентробежных насосов (ЭЦН). ЭЦН, которыми в нашей стране оборудована значительная часть нефтедобывающих скважин, после проведения ГРП достаточно быстро забиваются проппантом и выходят из строя (происходит т. н. «клин ЭЦН»). Из-за этого промысловики часто именуют ЭЦН, который первым устанавливается в скважине после осуществления ГРП, «насосом-жертвой».

В последние годы в мире разработано значительное количество новых технологий гидроразрыва, а также материалов, которые, в той или иной степени, препятствуют ОВП из продуктивного пласта после ГРП [2]. К примеру, в некоторых случаях интенсивность ОВП удается уменьшить за счет применения проппанта с полимерным (резиновым, смоляным и т. д.) покрытием. Однако использование указанного проппанта находит достаточно ограниченное применение, в основном, из-за недостаточно высоких пластовых температур [3, 4].

Чтобы разобраться в возможных причинах возникновения явления ОВП после ГРП, необходимо рассмотреть взаимосвязь процессов, происходящих при вторичном вскрытии и гидроразрыве продуктивного пласта, обратив внимание на ПЗП, где происходит первичное зарождение искусственно создаваемой трещины. Начать это рассмотрение целесообразно с вторичного вскрытия продуктивного пласта перед выполнением ГРП, т. е. с перфорации обсадной колонны, а закончить – контролируемой разрядкой скважины после проведения ГРП.

Специалисты утверждают, что эффективность перфорации определяется, главным образом, совокупным влиянием четырех ключевых факторов: плотностью, фазировкой перфорации, глубиной перфорационного канала и диаметром входного отверстия. В том случае, когда перфорация осуществляется перед проведением ГРП, наиболее значимым фактором является диаметр входного отверстия, а наименее значимым – глубина перфорационного канала [5].

Для успешного выполнения ГРП существенное значение имеют также фазировка и плотность перфорации. Зарубежными специалистами установлено, что для проведения эффективного гидроразрыва продуктивного пласта угол фазировки должен составлять ? 60°, а плотность перфорации – не менее 18 отв/пог. м [6 – 8].

Заметим, что в процессе выполнения ГРП поток жидкости направлен из ствола скважины в продуктивный пласт, а при контролируемой разрядке скважины, ее освоении и эксплуатации поток меняет свое направление на противоположное. Но в обоих случаях отверстие, простреленное в обсадной колонне, и перфорационный канал, образованный в цементном камне и в породе продуктивного пласта, представляют собой для потока жидкости единый дросселирующий элемент. Очевидно, что оптимальным является вариант, при котором в первом случае указанный дросселирующий элемент свободно пропускает нагнетаемую несущую жидкость с проппантом в созданную трещину, а во втором – свободно пропускает в ствол скважины только пластовый флюид, одновременно препятствуя выносу вместе с ним проппанта.

Известно, что после перфорации вокруг созданных в пласте каналов образуется зона разрушения, а сами перфорационные каналы могут быть частично заполнены обломочным материалом. Поэтому перфорацию скважины целесообразно осуществлять на депрессии, поскольку очищенные от обломочного материала перфорационные каналы обеспечивают лучшие условия для нагнетания технологических жидкостей при выполнении ГРП [9].

При проектировании дизайна ГРП повышенное внимание следует уделять определению диаметра входного перфорационного отверстия, поскольку именно от него зависит выбор типа (фракции) используемого проппанта. Если диаметр входного отверстия окажется недостаточным для прохождения выбранного типа проппанта, то может произойти закупорка этих отверстий, вследствие чего поступление несущей жидкости с проппантом в

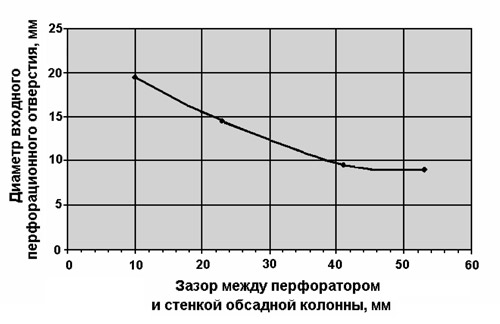

Рис. 1. Влияние зазора между перфоратором и стенкой обсадной колонны на диаметр входного перфорационного отверстия

пласт прекратится. Возникнет преждевременная остановка процесса закачки (screen out), именуемая на сленге производственников термином «СТОП». Как показывает отечественный практический опыт, количество подобных осложнений при проведении ГРП составляет до 15%, что вполне соответствует показателям общемировой статистики (12%) [10]. По мнению специалистов, основной причиной возникновения «СТОПов» является недостаточно качественное вторичное вскрытие продуктивного пласта [11].

Существуют способы «щадящей» перфорации скважины, при которых минимизируется вероятность неконтролируемого разрушения обсадной колонны и цементного камня за ней. Одним из наиболее перспективных способов следует считать комплексную пластическую перфорацию скважин [12].

Тем не менее, в подавляющем большинстве случаев перфорация обсадной колонны перед проведением ГРП осуществляется кумулятивным способом, причем предпочтительным вариантом является использование отечественных кумулятивных зарядов типа БО или зарубежных – типа «Big Hole». Эти заряды способны проделать в стенке обсадной трубы отверстие диаметром до 20 мм, однако глубина перфорационного канала, как правило, не превышает 200 – 220 мм.

При проведении перфорации с использованием кумулятивных зарядов типа БО или «Big Hole» важную роль играет грамотный выбор величины зазора между перфоратором и стенкой обсадной колонны (рис. 1). К примеру, при зазоре 10 мм в стенке обсадной трубы образуется входное отверстие диаметром 19 мм, а при зазоре 35 мм – всего лишь диаметром 11 мм, что может оказаться неприемлемым для успешного выполнения ГРП [9].

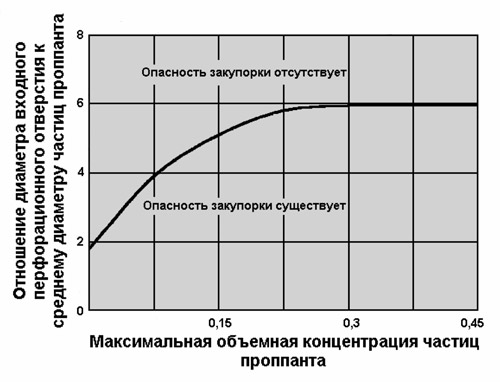

Существенным требованием к кумулятивным перфораторам является пониженная фугасность, которая способствует сохранению целостности обсадной колонны и цементного камня за ней. Это особенно актуально в случаях, когда продуктивные пласты отделены от водонасыщенных горизонтов непроницаемыми перемычками незначительной мощности. Анализ практического опыта подтверждает, что целесообразно применение одноразовых корпусных перфораторов, которые в максимальной степени ограничивают травматическое воздействие на обсадную колонну и цементный камень [13]. Специалистам известно, что при выполнении ГРП объемная концентрация проппанта в несущей жидкости может достигать 40 – 45%, а иногда и больших значений. С увеличением концентрации проппанта возрастает риск закупорки перфорационных отверстий. В связи с этим

Рис. 2. Влияние отношения диаметра входного перфорационного отверстия к среднему диаметру частиц проппанта на максимальную объемную концентрацию частиц проппанта в технологической (несущей) жидкости

заслуживают пристального внимания результаты лабораторных исследований, проведенных зарубежными исследователями. Ими установлено, что диаметр входного отверстия должен, по крайней мере, в два раза превышать средний диаметр частиц проппанта. А в том случае, когда диаметр входного отверстия превышает средний диаметр частиц проппанта в шесть и более раз, объемную концентрацию проппанта в несущей жидкости можно увеличивать, не опасаясь закупорки перфорационных отверстий (рис. 2) [14].

Для примера: средний диаметр частиц проппанта, выпускаемого ОАО «Боровичский комбинат огнеупоров», составляет от 2,00 – 1,41 мм (тип 10/14) до 0,59 – 0,25 мм (тип 30/60). Следовательно, при использовании крупных фракций проппанта диаметр входных перфорационных отверстий в обсадной колонне обязательно должен превышать 12 мм.

Известно, что при кумулятивной перфорации диаметр перфорационного канала за обсадной колонной существенно изменяется по длине и, в ряде случаев, существенно превышает диаметр входного отверстия. На завершающем этапе продавки несущей жидкости в созданную трещину перфорационный канал оказывается заполненным уплотненным проппантом, в результате чего в нем образуется своего рода искусственно созданный проппантный фильтр с высоким качеством гидродинамической связи между скважиной и трещиной. По функциональному назначению этот проппантный фильтр аналогичен известным гравийным фильтрам, широко применяемым в нефтегазовых скважинах [15 – 18]. Вполне очевидно, что необходимо стремиться к сохранению упомянутого фильтра, поскольку при развитии ОВП он может быть разрушен и вынесен потоком пластового флюида в ствол скважины.

Увеличение производительности скважины после ГРП зависит от соотношения проницаемостей продуктивного пласта и созданной трещины и от размеров последней. В процессе проектирования дизайна ГРП оптимальная протяженность трещины определяется, главным образом, коллекторскими свойствами продуктивного пласта. Если в средне- и высокопроницаемых пластах основным фактором увеличения производительности скважины является ширина трещины, то в низкопроницаемых - ее длина [19]. Например, в метаноугольных скважинах целесообразно создавать глубоко проникающие трещины незначительной ширины, поскольку продуктивные угольные пласты, как правило, характеризуется весьма низкой проницаемостью.

Ширина созданной в пласте трещины оказывает наиболее существенное влияние на устойчивость проппантной набивки. Если после ГРП отмечается поступление проппанта из трещины в ствол скважины, то, следова- тельно, проппантная набивка находится в неустойчивом состоянии, и проппант вместе с потоком пластового флюида имеет возможность перемещения по трещине. Что касается равномерности размещения проппанта в созданной при ГРП трещине, то мнения специалистов по этому вопросу достаточно противоречивы. Большая часть считает, что проппант распределяется внутри трещины достаточно равномерно, некоторые – что в трещи- не образуются отдельные «пятна» (локальные сгустки) проппанта, которые в дальнейшем не позволяют стенкам трещины сомкнуться.

Изложенное выше позволяет предположить, что явление ОВП после ГРП характерно преимущественно для высокопроницаемых пластов. Однако практика показывает, что ОВП, иногда в течение достаточно продолжительного времени, отмечается также при гидроразрыве низкопроницаемых, в т. ч. угольных, пластов. Интересны результаты исследований, полученных зарубежными специалистами при изучении условий перехода проппантной набивки в трещине из устойчивого состояния в неустойчивое. При этом учитывались размернопрочностные характеристики испытываемого проппанта, а в качестве исследуемого показателя было выбрано соотношение ширины трещины к среднему диаметру частиц проппанта. Результаты исследований показали, что состояние проппантной набивки при ширине трещины, превышающей шесть средних диаметров частиц проппанта, всегда остается неустойчивым. Эти данные нисколько не противоречат изложенным выше критериям, при которых обеспечивается возможность беспрепятственного нагнетания несущей жидкости с проппантом в перфорационные отверстия.

Подтвердилось также предположение о том, что процесс ОВП в ствол скважины сопровождается уменьшением ширины трещины, в результате чего рано или поздно проппантная набивка переходит из неустойчивого состояния в устойчивое. В соответствии с этим выводом следует рекомендовать достижение устойчивости проппантной набивки за счет уменьшения проектируемой ширины создаваемой трещины. В противном случае, даже при максимальном снижении депрессии на продуктивный пласт стабилизации состояния проппантной набивки в трещине не происходит [20].

После завершения процесса продавки несущей жидкости с проппантом в продуктивный пласт скважину герметизируют и на расчетное время оставляют под избыточным давлением для релаксации напряжений, одновременно с которой происходит деструктуризация несущей жидкости.

В зарубежных и отечественных источниках информации содержится достаточное количество подтверждений того, что именно время выдержки скважины под избыточным давлением после окончания процесса продавки несущей жидкости в пласт существенно влияет не только на интенсивность, но и на продолжительность ОВП. Специалистам известно, что при проведении ГРП в большинстве случаев имеет место недопродавка проппанта в продуктивный пласт. Во многих случаях это делается умышленно, с целью страхования от вероятности излишне глубокого продавливания проппанта в пласт и, как следствие, оголения созданной трещины в пределах ПЗП.

Следовательно, можно достаточно уверенно утверждать, что к моменту завершения продавки трещина заполнена несущей жидкостью с проппантом. Более подробно рассмотрим процессы, происходящие после завершения продавки в вертикальной трещине, созданной в пласте и заполненной несущей жидкостью с проппантом. В начальный момент выдержки скважины под избыточным давлением частицы проппанта размещаются в несущей жидкости достаточно равномерно, однако под действием сил гравитации они постепенно оседают. Вязкость несущей жидкости по мере увеличения степени ее деструктуризации уменьшается, а процесс накопления проппанта в нижней части трещины, соответственно, интенсифицируется. При продолжительной выдержке скважины под избыточным давлением проппант скапливается в нижней части трещины, при этом ее верхняя часть оказывается заполненной только несущей жидкостью. Если же продолжительность незначительна, то основная часть проппанта к моменту начала контролируемой разрядки скважины все еще находится в несущей жидкости во взвешенном состоянии. Теоретически несущая жидкость через расчетный период времени должна разложиться полностью, на практике часто отмечается выход из трещины значительных объемов «ила» [21]. По мнению специалистов ОАО «Газпром нефть», некоторая часть несущей жидкости не разрушается даже под воздействием деструктора. Если вязкоупругие «островки» остаются внутри трещины на длительное время, то они затвердевают. В дальнейшем эти участки трещины будут иметь пониженную проницаемость и негативно влиять на производительность скважины после выполнения ГРП [22].

Контролируемая разрядка скважины, т. е. сброс избыточного давления из внутренней полости колонны насосно-компрессорных труб (НКТ) и подпакерной зоны, может быть осуществлена различным образом: путем постепенного дросселирования вытекающей жидкости или путем ее быстрого (т. н. «мгновенного») излива. На практике чаще используется последний метод, хотя каждый из них имеет свои преимущества и недостатки. Однозначно определить какой из методов предпочтительнее с точки зрения предотвращения ОВП, весьма затруднительно.

Очевидно, что в процессе контролируемой разрядки скважины величина избыточного давления в трещине уменьшается, поэтому ее стенки будут стремиться сомкнуться, чему активно препятствует размещенный внутри проппант. При этом происходит уменьшение как ширины, так и высоты трещины. Измерив объем жидкости, излившейся на поверхности из внутренней полости колонны НКТ, можно приблизительно оценить сокращение объема созданной трещины. Но оценить объем проппанта, поступившего при этом из пласта в ствол скважины, невозможно.

В процессе контролируемой разрядки скважины созданная трещина стремится к максимальному сокращению своего объема за счет вытеснения несущей жидкости во внутреннюю полость колонны НКТ, а также более упорядоченного размещения (переупаковки) проппанта внутри самой трещины. Допустимо предположить, что некоторая часть проппанта при смыкании трещины будет раздавлена или вдавлена в стенки.

Итак, если за период выдержки скважины под избыточным давлением проппант успел осесть в нижней части трещины, то ее верхняя часть заполнена только несущей жидкостью. При смыкании стенок трещины вытеснение несущей жидкости из ее верхней части осуществляется гораздо быстрее по сравнению с нижней частью, где оно сопровождается переупаковкой проппантной набивки.

Таким образом, в процессе контролируемой разрядки скважины смыкание стенок в верхней и нижней частях трещины будет происходить неравномерно, причем гораздо интенсивнее должна уменьшаться площадь поперечного сечения именно верхней части трещины. В то же время сокращение площади поперечного сечения нижней части трещины будет затрудняться процессом переупаковки и уплотнения размещенной в ней проппантной набивки. Все это должно привести к существенному сокращению высоты трещины при менее значительном и неравномерном изменении ее ширины. Между нижней, расклиненной проппантом, и верхней, практически сомкнувшейся, частями трещины, должна образоваться некоторая переходая зона. За счет этого верхний слой проппанта, граничащий с указанной переходной зоной, будет размещаться в трещине относительно свободно.

Если же к моменту контролируемой разрядки скважины основная часть проппанта будет находиться в несущей жидкости во взвешенном состоянии, то уменьшение площади поперечного сечения трещины будет происходить более пропорционально, нежели в предыдущем случае. Именно это обстоятельство, в соответствии с рекомендациями зарубежных исследователей относительно соотношения между шириной трещины и средним диаметром частиц проппанта, должно способствовать сокращению ОВП в ствол скважины.

Обобщая сказанное, можно констатировать, что оптимальным вариантом борьбы с ОВП является ограничение возможности перемещения проппанта по созданной в продуктивном пласте трещине. Чтобы не ждать, когда проппантная набивка с течением времени перейдет в устойчивое состояние, следует попытаться максимально ограничить возможность перемещения проппанта по трещине в пределах ПЗП, и, в первую очередь, в перфорационных каналах. С этой целью, после завершения процесса продавки проппанта в продуктивный пласт, необходимо принять меры к сохранению в перфорационных каналах уплотненной проппантной набивки, чтобы не допустить ее разрушения и последующего выноса в ствол при контролируемой разрядке скважины. В случае удачной попытки «запереть» проппант в перфорацион- ных каналах появляется реальная возможность избежать в дальнейшем возникновения и развития ОВП. В рамках настоящей статьи авторы изложили свои представления о характере, степени воздействия и совокупном влиянии различных факторов на процессы возникновения, развития и прекращения ОВП после ГРП. Понимание механизма явления позволит специалистам выработать эффективные меры по предотвращению его возникновения и скорейшей ликвидации. Вполне очевидно, что технологические приемы и технические средства, ограничивающие и предотвращающие ОВП из продуктивного пласта, в каждом случае следует выбирать, исходя из конкретной ситуации.