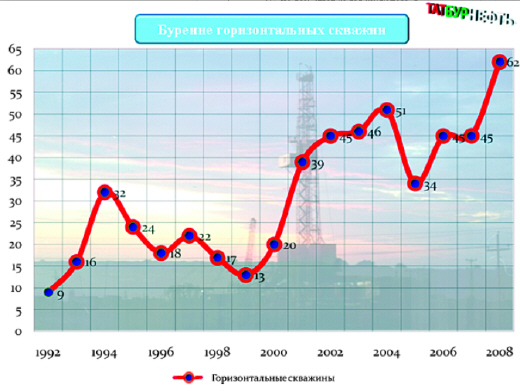

Впервые на территории Республики Татарстан (РТ) горизонтальные технологии (ГТ) были применены в 1976 – 1978 гг., когда на Тавельском и Сиреневском месторождениях буровиками Альметьевского УБР были пробурены первые семь горизонтальных скважин (ГС). В то время разработка этих месторождений находилась на подъеме своего развития и горизонтальные технологии, в силу их особенностей, не были еще так востребованы, как сейчас.

Почти два десятилетия спустя, в 1992 г., перед буровиками объединения «Татнефть» вновь была поставлена задача строительства ГС для внедрения горизонтальных технологий в разработке месторождений РТ. Все месторождения ОАО «Татнефть», находящиеся в разработке, – сложнопостроенные многопластовые и многозалежные. Месторождения характеризуются структурой остаточных запасов нефти с преобладающей долей трудноизвлекаемых в карбонатных и низкопроницаемых терригенных коллекторах, водонефтяных и высокообводненных зонах, с высоковязкой нефтью. Среди методов увеличения коэффициента нефтеизвлечения, интенсификации и увеличения коэффициента охвата выработкой запасов нефти наиболее эффективным оказался способ разработки с применением горизонтальных технологий.

В настоящее время на месторождениях ОАО «Татнефть» построено и находятся в эксплуатации более 500 добывающих горизонтальных скважин, в т. ч. более 70 многозабойных горизонтальных скважин (МЗГС) с двумя и более горизонтальными стволами. Для реанимации скважин старого фонда и интенсификации разработки месторождений ОАО «Татнефть» принято решение о бурении боковых стволов, привлечении для ведения этих работ бурового предприятия. В 2003 г. Лениногорское УБР было переориентировано на проведение боковых стволов и стволов с горизонтальным окончанием. Для реализации горизонтальных технологий в скважинах старого фонда в настоящее время проведено более 190 стволов с горизонтальным окончанием.

С ростом и развитием технических и технологических возможностей буровых предприятий соответственно росла и возможность реализации горизонтальных технологий, в результате чего ими охвачены более 30% месторождений ОАО «Татнефть».

Как и для первых ГС, основным объектом применения горизонтальной технологии являются залежи нефти в отложениях турнейского яруса. Залежи представлены двумя объектами разработки. Нижнетурнейский подъярус, который сложен высокопроницаемыми карбонатными коллекторами порово-кавернозного типа, эти залежи обладают активным гидродинамическим режимом и высокой потенциальной продуктивностью.![]()

Наибольшее количество ГС пробурено на залежах нефти верхнетурнейских отложений, которые отнесены к типу массивно-слоистых. Массивный тип залежи и ее слоистое строение предопределили способ их вскрытия горизонтальными стволами. Вскрытие разреза по нисходящей траектории должно было обеспечить максимальный охват массива со значительным увеличением площади фильтрации по каждому эффективному слою.

При внедрении ГТ первоначально горизонтальные скважины бурились по условно называемой «сложной» конструкции, где до кровли продуктивного горизонта бурение ствола велось долотом диаметром 295,3 мм с последующим спуском в подкровельную часть и цементированием 244,5 мм обсадной колонны. Обсаживание ствола колонной диаметром 244,5 мм «утяжеляло» скважину, повышало ее металлоемкость относительно типовых наклонно-направленных скважин с 168 мм обсадными колоннами.

Велись поиски снижения металлоемкости ГС. Была опробована конструкция ГС, где весь ствол из-под кондуктора, в т. ч. вертикальный участок, участок набора зенитного угла до кровли продуктивного горизонта и горизонтальный, бурился долотом ?215,9 мм, с последующим спуском в подкровельную часть и цементированием 168 мм (146 мм) эксплуатационной колонны. С целью сохранения коллекторских свойств продуктивного горизонта и предотвращения отрицательного воздействия цементного раствора в оснастку низа обсадной колонны включался пакер двухступенчатого цементирования с манжетной герметизацией заколонного пространства (ПДМ-168). Металлоемкость снизилась, но эксплуатировать такие скважины было неудобно из-за их «бутылочной» конструкции. Внутренний диаметр эксплуатационной колонны (150 мм) был меньше далее простирающегося диаметра открытого ствола (216 мм). В результате предпочтение было отдано двухстадийному (двухэтапному) варианту заканчивания скважин. Как показало время, этот вариант оказался самым оптимальным, где бурение долотом ?215,9 мм ведется до кровли продуктивного горизонта и пробуренный интервал обсаживается эксплуатационной колонной ?168 мм (146 мм). Дальнейшее бурение ведется долотом малого диаметра на том буровом растворе, который является оптимальным для первичного вскрытия данного коллектора.

Вторым по объему охвата ГТ объектом разработки являются отложения бобриковского горизонта. Отложения бобриковского горизонта характеризуются сложным неоднородным строением как по площади, так и по толщине продуктивных пластов, что сильно усложняет проведение ГС строго в проницаемой части коллектора. Здесь, как и в отложениях турнейского яруса, также предпочтение было отдано двухстадийному варианту заканчивания скважин.

В отложениях бобриковского горизонта в горизонтальный участок ствола, при необходимости, производился спуск нецементируемого фильтра.

Предпринятые шаги позволили минимизировать затраты, связанные со строительством горизонтальных скважин, соответственно затрат внедрения горизонтальных технологий в разработке.

Третьим объектом по охвату горизонтальными технологиями в разработке в ОАО «Татнефть» являются залежи №№302 и 303 в отложениях башкирского яруса и протвинского горизонта серпуховского яруса. Залежи характеризуются развитой сетью субвертикальных и вертикальных трещин, что является причиной быстрого обводнения продукции скважин при расположении их в зонах с большой раскрытостью трещин. Особенности строительства ГС на этих месторождениях связаны с проводкой горизонтальных участков стволов в интервалах с зонами с большой раскрытостью трещин, где наблюдается при бурении потеря циркуляции от частичной до полной.

В развитии ГТ нельзя не оценить роль технического оснащения, того инструментария, посредством которого производится ее внедрение. Краткая история: в 1998 г. в ОАО «Татнефть» было принято решение о создании специализированной сервисной службы по сопровождению бурения ГС – НП ООО «Горизонт», оснащенного современными навигационными телесистемами Geolink с гидравлическим каналом связи и гидравлическими забойными двигателями-отклонителями с регулируемым углом перекоса кривого переводника. Создание специализированной сервисной службы не могло не сказаться и на качестве строительства ГС, в результате чего стали строить многозабойные горизонтальные скважины, с двумя, тремя и даже четырьмя горизонтальными стволами.![]()

Следующим объектом, самым сложным, с точки зрения реализации проводки ствола скважины в интервале кыновских глин под большими зенитными углами (более 55°), являются нефтяные залежи терригенного девонского комплекса. Необходимо отметить, что внедрение ГТ на таких залежах было связано со сложностью прохождения интервала в породах, склонных к мгновенной потере устойчивости в сводовой части ствола при зенитных углах более 55°. Анализ, проведение опытно-промышленных работ под руководством практиков-разработчиков (Бикчурин Т.Н. и др.) позволили внедрить ГТ на этих объектах, в результате на текущее время пробурено 20 ГС на девонский комплекс. Такое количество не говорит об их невостребованности, к сожалению, сложно подобрать объекты для ГТ в девонском комплексе на месторождениях, находящихся в поздней стадии разработки.

Одной из передовых технологий по повышению нефтеотдачи и сохранению коллекторских свойств пласта, внедренной в ОАО «Татнефть», является технология первичного вскрытия продуктивного горизонта на углеводородном растворе (нефти) в режиме отрицательного перепада давления в системе «скважина-пласт» или в режиме депрессии. В мировой практике для реализации этой технологии при строительстве ГС применяют специальное оборудование – колтюбинговую установку (coiled tubing) с непрерывными трубами. Это оборудование дорогостоящее. Буровики Татарстана освоили технологию бурения ГС на депрессии с использованием обычной вертикальной буровой установки, закрытой циркуляционной системы и отечественных бурильных труб. С использованием этого оборудования в режиме равновесия и депрессии пробурено 30 ГС.

Наиболее молодым объектом, где в настоящее время проводится отработка ГТ, который можно выделить в особый комплекс, являются запасы природных битумов (ПБ), сосредоточенных в казанском и уфимском ярусах.

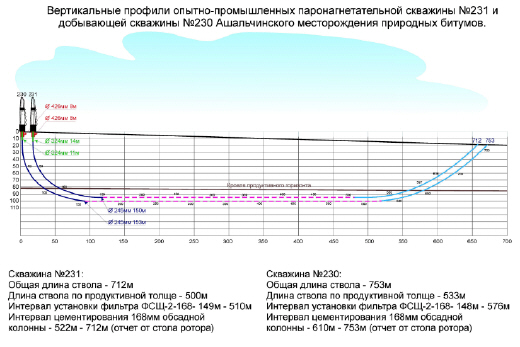

Особенности залегания запасов природных битумов и физико-механических параметров слагающих их пород потребовали поиска новых технологий как их разработки, так и технологии строительства горизонтальных скважин. Для реализации одного из методов технологии разработки залежей высоковязкой нефти парогравитационной добычи (SAGD) необходимо бурить ГС одну над другой, параллельно друг другу на расстоянии 5 м.

Первые три пары были пробурены впервые в мире с вертикальной буровой установки с выходом на дневную поверхность. Специалистам бурения удалось найти решения, позволившие сделать это.

Особенности этих ГС заключаются, в первую очередь, в том, что продуктивные пласты залегают на небольшой глубине: всего 100 м от поверхности земли. Кроме того, продуктивные пласты представлены даже не песчаником, а песком, сцементированным находящимся в нем битумом, т. е. эти отложения крайне неустойчивы.

В мире имеется опыт разработки битумных месторождений, лидерами в этой области являются специалисты Канады. При глубине залегания продуктивных пластов менее 160 м они используют специализированные наклонные буровые установки, т. к. строительство горизонтальных скважин с традиционных буровых установок на малую глубину затруднено рядом причин, связанных с проблемой доведения нагрузки до долота, высокой интенсивностью изменения зенитного угла при ограниченной вертикальной составляющей, прохождения зон полного поглощения бурового раствора на участке выхода на дневную поверхность.![]()

После завершения строительства первых трех пар ГС стало ясно, что дальнейшее развитие разработки битумных месторождений, переход из фазы опытных работ в фазу промышленной реализации проекта будет невозможным без оснащения соответствующим оборудованием, в т. ч. буровой установкой с наклонной мачтой. Приобретение в Канаде буровой установки с наклонной мачтой стало важным шагом в этом направлении. Данная установка изготовлена компанией National Oilwell – Dreco (NOV), оборудована гидравлическим верхним приводом – устройством, которое позволяет облегчить, ускорить и сделать более безопасными спуско-подъемные операции.

Принципиальное ее отличие от традиционных установок – это наклонное положение мачты. Угол наклона можно изменять от 45 до 90 градусов (относительно горизонтальной плоскости) с шагом регулировки приблизительно 2°. Наличие этой возможности позволяет решить проблемы интенсивности искривления ствола скважины, при работе с этой установки они меньше.

Для осуществления операции свинчивания труб под наклоном имеется трубный манипулятор с гидравлическим приводом. Очень помогает в работе еще одна опция: механизм для принудительного создания осевой нагрузки до 9 тонн. Система работает как вспомогательный механизм для создания дополнительной нагрузки на долото и принудительного спуска обсадных колонн в скважину.

В настоящее время с этой установки пробурено две пары ГС, ведется бурение третьей пары.

Строительство горизонтальных скважин на месторождениях ОАО «Татнефть» для реализации горизонтальных технологий ведется с учетом накопленного опыта на уровне 15 – 20% от объемов ежегодного эксплуатационного бурения.