В настоящее время для перекачки газожидкостных смесей все большее распространение получают мультифазные винтовые насосы с многозаходными рабочими органами. Данный тип насосов позволяет перекачивать смеси с содержанием газа до 90 %, а при комплектации дополнительным оборудованием насос может работать в режиме компрессора. Дополнительным преимуществом таких насосов является возможность перекачивать жидкости, не требующие тщательной очистки от посторонних примесей, воспламеняющиеся и горючие, вредные и едкие. При этом для исключения отрицательного воздействия на окружающую среду к насосам предъявляются специальные требования. Уплотнения насосов должны полностью исключать попадание перекачиваемого раствора в окружающую среду. Такая возможность должна сохраняться даже в случае поломки уплотнения или временного нарушения его герметичности.

С этой целью такие мультифазные насосы оборудуются специальными двойными торцовыми уплотнениями, которые содержат две пары трения, образующие между собой затворную камеру. Затворная камера разделяет перекачиваемую среду от атмосферы. Внутрь затворной камеры подается под давлением затворная жидкость, препятствующая выходу перекачиваемой среды в камеру и атмосферу. Отсутствие затворной жидкости в двойном торцовом уплотнении приводит к его разрушению и аварийной остановке мультифазного насоса.

В затворной камере давление затворной жидкости должно всегда поддерживаться выше давления перекачиваемой среды во входном трубопроводе насоса. Для этого затворная камера двойного торцевого уплотнения снабжена штуцерами для подвода и отвода затворной жидкости. Подача жидкости в затворную камеру осуществляется при помощи специальной системы, размещенной внутри маслостанции, обеспечивающей постоянную циркуляцию затворной жидкости в камере уплотнения с давлением выше давления перекачиваемой среды.

Из технической и патентной литературы известно большое количество различных систем подачи затворной жидкости в двойное торцовое уплотнение [1, 2, 3, 4]. Эти системы позволяют обеспечить циркуляцию и поддержание определенного давления затворной жидкости в затворной камере двойного торцового уплотнения, охлаждение затворной жидкости и длительную работу уплотнения.

Недостатком известных систем при использовании их в винтовых мультифазных насосах является то, что они или поддерживают постоянное высокое давление затворной жидкости, на которое рассчитано уплотнение, или обеспечивают только циркуляцию жидкости или ее наличие в затворной камере.

Поддержание в затворной камере постоянно высокого давления при низком давлении во входном трубопроводе насоса способствует повышенным затратам электроэнергии и чрезмерному расходу дорогой затворной жидкости, так как при повышенном давлении затворной жидкости может произойти раскрытие стыка пар трения и переток затворной жидкости во входной трубопровод. На некоторых объектах отмечались случаи, когда расход затворной жидкости составлял более 200 л/сутки.

Существуют системы подачи затворной жидкости в двойное торцовое уплотнение, перепад давления в которых регулируется вручную оператором за счет открытия или прикрытия клапана дросселя. Такой способ менее всего подходит для применения в мультифазных насосах, так как давление перекачиваемой среды на входе в мультифазный насос постоянно колеблется в достаточно широких пределах, от 0,1 до 2,5 МПа. В этом случае оператор должен ежеминутно контролировать давление на входе в насос и регулировать давление в затворной камере.

Автоматическое поддержание определенного давления затворной жидкости в настоящее время применяется крайне редко ввиду дороговизны и сложности системы. Такие системы представляют собой маслостанцию с насосом постоянной производительности. Регулировка давления здесь осуществляется за счет регулируемого дросселя с гидравлическим или электроприводом. Постоянное дросселирование требует наличия хорошей системы отвода тепла, чистоты затворной жидкости, сложных гидроаппаратов и усложненных алгоритмов управления. При этом регулировка давления происходит чаще всего дискретно, а иногда наблюдаются скачки давления, что также может способствовать повышенному расходу затворной жидкости из-за раскрытия пар трения уплотнения.

Чтобы снизить до минимума расход затворной жидкости, а также энергозатраты, необходимо, чтобы давление в затворной камере было на 0,1…0,3 МПа выше, чем давление перекачиваемой среды на входе в мультифазную насосную установку [2]. Если давление перекачиваемой среды на входе в мультифазный насос увеличивается и становится больше давления затворной жидкости, то часть перекачиваемой среды попадает в двойное торцовое уплотнение, смешивается с затворной жидкостью и попадает в маслостанцию или атмосферу. Наличие перекачиваемой среды в маслостанции способствует засорению фильтров, жиклеров и поломке оборудования. Кроме того, есть опасность выброса перекачиваемой среды в атмосферу.

На основе анализа технической литературы, опыта изготовления и эксплуатации мультифазных насосов в ООО «ВНИИБТ-Буровой инструмент» разработана система подачи затворной жидкости к двойному торцовому уплотнению мультифазного насоса, которая включает маслостанцию и контроллер [5]. Особенностью системы является то, что в ней обеспечивается взаимосвязь давления перекачиваемой среды с давлением затворной жидкости и обеспечивается постоянное давление затворной жидкости на 0,1…0,3 МПа выше давления на входе в мультифазную установку.

Маслостанция выполнена в искробезопасном исполнении (Еxi по ГОСТ Р 51330.0), поэтому может устанавливаться в непосредственной близости от мультифазного насоса. При необходимости она может быть изготовлена в исполнении «взрывонепроницаемая оболочка» (Еxd по ГОСТ Р 51330.0) и может применяться там, где к оборудованию предъявляются особые требования к взрывозащищенности. В бак маслостанции вмонтирован взрывобезопасный нагревательный элемент, который позволяет при необходимости нагреть масло до рабочей температуры в холодное время и обеспечить тем самым безопасный запуск системы.

Особенностью работы маслостанции, в отличие от существующих аналогов, является то, что необходимый перепад давления между давлением на входе в насос и в затворной камере регулируется за счет изменения подачи насоса, который приводится в действие асинхронным электродвигателем. Асинхронный двигатель управляется при помощи частотного регулируемого привода и контроллера. Контроллер в режиме реального времени осуществляет контроль над давлением на входе в установку и давлением в затворной камере, подавая сигналы в частотный привод для увеличения или снижения частоты работы электродвигателя насоса.

Такой принцип работы существенно повышает точность и плавность регулирования необходимого перепада давления, позволяет применять затворные жидкости различной вязкости, снижает нагрев жидкости от дросселирования. В случае поломки торцевого уплотнения, о чем будет свидетельствовать чрезмерно повышенное или пониженное давление в затворной камере, а также уровень жидкости в баке, контроллер подаст команду на отключение насоса и закрытие задвижек насоса. Авария с выбросом перекачиваемой среды в атмосферу будет исключена.

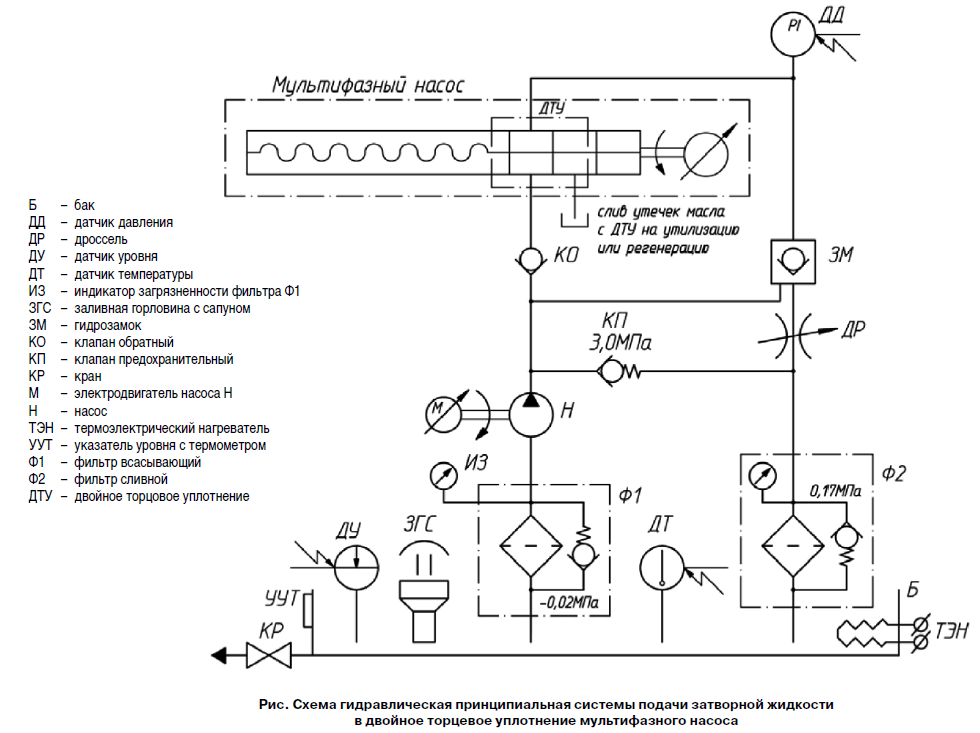

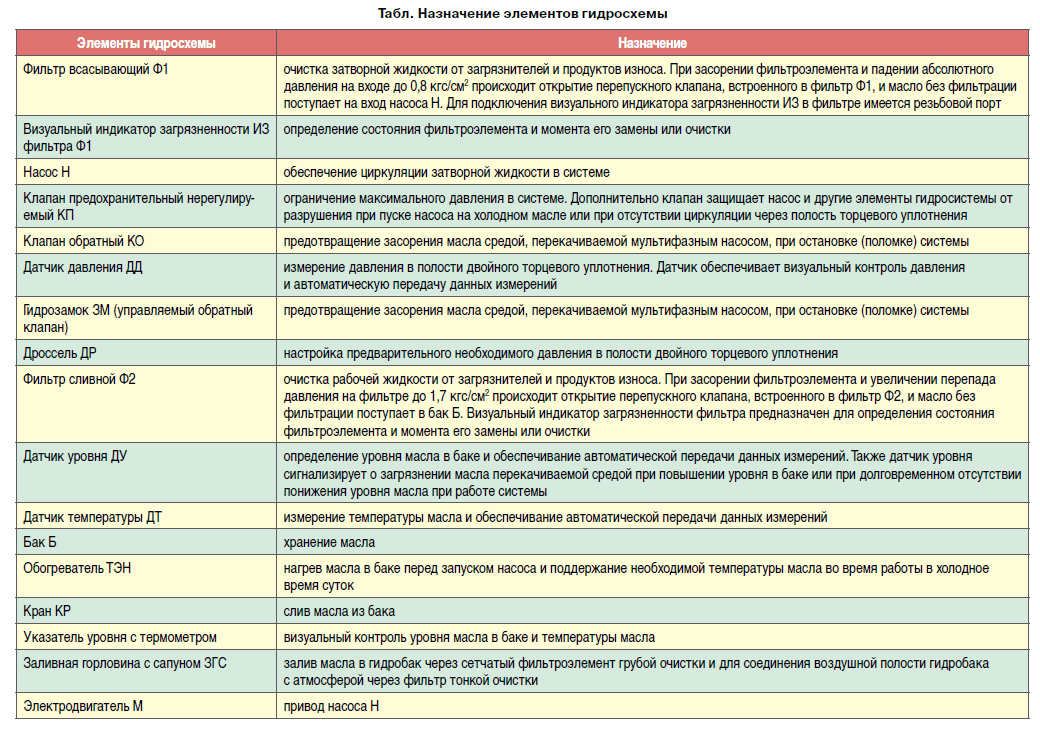

Схема гидравлическая принципиальная системы подачи затворной жидкости в двойное торцевое уплотнение мультифазного насоса представлена на рисунке. В качестве затворной жидкости используется техническое масло.

Клапан обратный КО, клапан предохранительный КП, гидрозамок ЗМ, дроссель ДР размещаются в одном корпусе гидроблока. Это позволяет снизить габариты гидростанции, упростить монтаж, исключить трубопроводы (путем замены их на каналы в блоке), снизить потери давления и повысить надежность и быстродействие системы.

Если давление перекачиваемой среды на входе в мультифазный насос увеличивается, при этом разница давлений затворной жидкости и перекачиваемой среды становится меньше 0,1…0,3 МПа, контроллер дает команду на увеличение числа оборотов привода насоса для подачи затворной жидкости; соответственно повышаются производительность насоса и давление затворной жидкости.

Если давление перекачиваемой среды уменьшается, при этом разница давлений затворной жидкости и перекачиваемой среды становится больше 0,1…0,3 МПа, контроллер передает команду на уменьшение числа оборотов насоса для подачи затворной жидкости соответственно; снижаются производительность насоса и давление затворной жидкости.

Циркуляция рабочей жидкости в системе (рис., табл.) происходит по следующему пути: бак Б – фильтр Ф1 – насос Н – клапан обратный КО – полость ДТУ – гидрозамок ЗМ – дроссель ДР – фильтр Ф2 – бак Б.

Циркуляция рабочей жидкости при превышении давления в системе происходит по следующему пути: бак Б – фильтр Ф1 – насос Н – клапан предохранительный КП – фильтр Ф2 – бак Б.

Давление в системе регулируется в зависимости от давления во всасывающей магистрали насосной установки (где установлено ДТУ).

Давление в системе может регулироваться, как в ручном, так и в автоматическом режимах.

При ручном режиме регулирования давление настраивается дросселем ДР. При этом необходимое давление системы настраивается больше максимально возможного давления во всасывающей магистрали насосной установки на величину рекомендуемого превышения 0,1…0,3 Мпа. При ручном режиме регулирования частота вращения электродвигателя насоса системы не изменяется.

Если давление во всасывающей магистрали насосной установки подвержено значительным изменениям, рекомендуется применять автоматический режим регулирования давления системы от автоматической станции управления.

При автоматическом режиме регулирования необходимое давление в системе поддерживается изменением подачи насоса системы за счет изменения частоты вращения приводного электродвигателя. При этом дросселем ДР настраивается только первоначальное давление, значение которого находится обычно в середине диапазона регулирования.

При автоматическом режиме регулирования происходит постоянное сравнение давления системы с давлением во всасывающей магистрали насосной установки. Это позволяет автоматически изменять давление системы при изменении давления во всасывающей магистрали с целью поддержания избыточного давления 0,1…0,3 МПа.

Применение автоматического режима регулирования при нестабильном давлении во всасывающей магистрали насосной установки позволяет снизить приводную мощность системы и повысить долговечность двойного торцового уплотнения.

В настоящее время ООО «ВНИИБТ-Буровой инструмент» проводит научно-исследовательские и опытно-конструкторские работы по внедрению нового поколения мультифазных насосных установок с двойным торцовым уплотнением с новой системой подачи затворной жидкости в двойное торцевое уплотнение.

Разработанная система подходит также для любых насосов, где есть двойное торцевое уплотнение, и может поставляться как самостоятельное изделие (в комплекте: гидростанция, трубопроводы, контроллер).