Эксплуатационное бурение в Самарской области выходит на новый этап развития, в котором сокращение сроков строительства скважин за счет применения новых технологий – одна из самых приоритетных задач для компаний, занимающихся разработкой нефтегазовых месторождений. Еще несколько лет назад бурение карбонатов на месторождениях ТПП «РИТЭК-Самара-Нафта» осуществлялось при помощи шарошечных долот, которые демонстрировали достаточно низкие производственные показатели по сравнению с PDC долотами.

Бурение карбонатов Самарской области долотами PDC всегда было сложной задачей. Высокая крепость этих пород приводила к преждевременному износу вооружения на PDC долотах и, как следствие, возникала необходимость смены PDC долота, а также применение шарошечных долот в наиболее сложной, с точки зрения разрушения горных пород, секции под эксплуатационную колонну. В ТПП «РИТЭК-Самара-Нафта» ведется постоянная работа по сокращению времени строительства скважин, в том числе и совместно с компанией «Бейкер Хьюз», путем применения последних достижений в области проектирования и производства породоразрушающего инструмента. По результатам бурения долотами компании «Бейкер Хьюз» в 2013 – 2015 гг. на объектах ТПП «РИТЭК-Самара-Нафта» очевидно увеличение доли применения долот типа PDC по сравнению с шарошечными долотами (рис. 1).

Рис. 1. Динамика изменения применяемых типов долот «Бейкер Хьюз»

на месторождениях ТПП «РИТЭК-Самара-Нафта» в 2013 – 2015 гг.

Увеличение доли использования PDC долот позволило поднять на новый уровень показатели механической скорости бурения и рейсовой проходки. Такой скачок связан с активным внедрением новейших разработок и технологических инноваций производства долот компании «Бейкер Хьюз» при бурении в сложных геологических условиях Самарской области.

В начале 2015 г. компания «Бейкер Хьюз» представила новое поколение PDC долот Talon Force, одной из опций которых являются инновационные резцы Stabilis. Новейшую линейку породоразрушающего инструмента Talon Force отличает высокая механическая, гидравлическая эффективность, а также эффективность режущей структуры по сравнению с долотами предыдущих поколений.

Рис. 2. Сопоставление характеристик PDC

долот последнего поколения Talon Force и предыдущего

поколения долот ![]()

в специализированном программном

обеспечении компании «Бейкер Хьюз»

На рис. 2 показаны преимущества PDC долот Talon Force по сравнению с долотами предыдущего поколения в программном комплексе компании «Бейкер Хьюз» BitResponse© по девяти ключевым характеристикам. Инновационный породоразрушающий инструмент Talon Force сочетает оптимальную агрессивность и стойкость, имеет улучшенную боковую и торсионную стабильность, а также за счет оптимизации профиля долота обеспечивает более равномерное распределение нагрузки на PDC резцы всей режущей структуры.

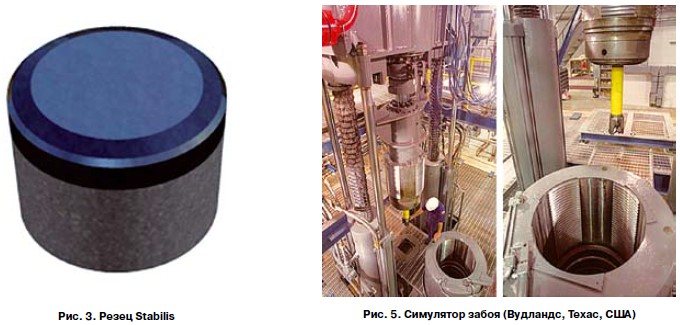

Одним из основных отличий и преимуществ линейки долот Talon Force являются инновационные резцы Stabilis (рис. 3).

Резцы Stabilis – это новая технология производства резцов PDC в условиях высоких температур и высокого давления, а также новая геометрия, включающая основную фаску и дополнительную, которая увеличивает стойкость резца, тем самым продлевая проходку долота без снижения механической скорости.

В свое время использование фаски на резце привело к значительному увеличению износостойкости PDC долот. С тех пор изначальный концепт по использованию фаски на резцах не изменялся в течение нескольких десятилетий. Новая геометрия резцов Stabilis основана на тщательном изучении предыдущих исследований, а также пристальном исследовании процесса разрушения резцов.

Основная причина износа резцов PDC при бурении – это трещины, которые образуются вследствие остаточного напряжения в резце, теплового воздействия и механической нагрузки при бурении или совокупной комбинации всех трех видов воздействия, которые приводят к выходу из строя вооружения долота. Однако с помощью технологии Stabilis сопротивление резца к трещинам можно увеличить до двух раз и более.

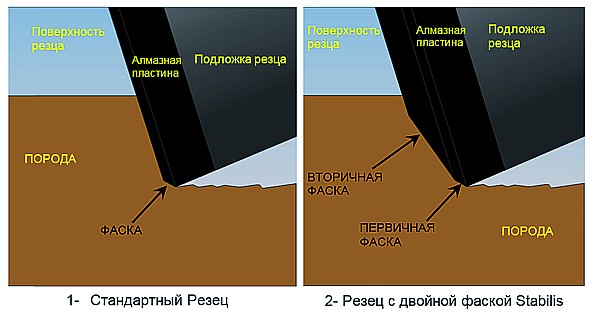

Резец с двойной фаской включает основную грань, идентичную со стандартным резцом, которая переходит на большую грань по направлению к торцевой части таблетки резца (рис. 4).

Рис. 4. Стандартный резец (1) и резец с двойной фаской Stabilis (2)

Разработка резцов Stabilis имела целью достижение следующих показателей:

• Снижение вероятности появления трещин и сколов на резцах и, как результат, увеличение их долговечности;

• Демпфирование жестких ударов;

• Оптимизация направления движения стружек срезанной породы и, как следствие, улучшение очистки забоя;

• Сохранение стойкости резца для лучшего бурения переслаивающихся и конгломератных пластов.

ИССЛЕДОВАНИЯ РАБОТЫ РЕЗЦОВ STABILIS ![]()

НА СИМУЛЯТОРЕ ЗАБОЯ

PDC долот позволило поднять на новый уровень показатели механической скорости бурения и рейсовой проходки. Такой скачок связан с активным внедрением новейших разработок и технологических инноваций производства долот компании «Бейкер Хьюз» при бурении в сложных геологических условиях Самарской области.

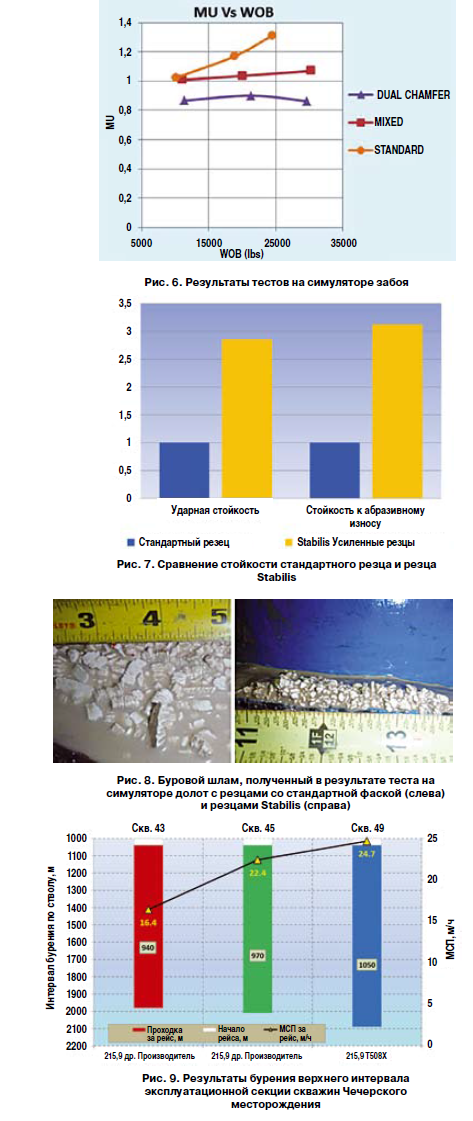

Тестирование резцов Stabilis, а также их сравнение с обычными резцами проводилось в несколько этапов. Изначально лабораторные исследования проводились на микроуровне, т.е. тестировали только один резец. Затем сравнивали работу комбинации резцов на так называемом симуляторе забоя (рис. 5). Симулятор забоя – это лабораторный инструмент, который позволяет исследовать работу долота в условиях, приближенных к забойным. Данная установка позволяет регулировать нагрузку на долото, момент, давление, расход и другие показатели, влияющие на процесс бурения.

Резцы Stabilis проходили испытания на симуляторе забоя более 130 раз в течение одного года. Резцы тестировали на различных видах пород (песчаники, известняки, глинистые сланцы и т.д.). Для тестов были выбраны три шестилопастных долота 222,3 мм: одно долото со стандартными резцами, второе – резцами Stabilis и третье – комбинированными резцами (стандартные резцы на торце и Stabilis на плечах). На рис. 6 представлен результат опытов, полученный на симуляторе забоя.

Резцы Stabilis проходили испытания на симуляторе забоя более 130 раз в течение одного года. Резцы тестировали на различных видах пород (песчаники, известняки, глинистые сланцы и т.д.). Для тестов были выбраны три шестилопастных долота 222,3 мм: одно долото со стандартными резцами, второе – резцами Stabilis и третье – комбинированными резцами (стандартные резцы на торце и Stabilis на плечах). На рис. 6 представлен результат опытов, полученный на симуляторе забоя.

Тесты показали, что новое вооружение (резцы Stabilis) способствует более быстрому, равномерному и контролируемому бурению, и, самое главное, износостойкость новых резцов оказалась более чем в два раза выше, чем у стандартных (рис. 7).

В процессе тестов были также исследованы размеры и формы обломков выбуренной породы. В результате выяснили, что стружки породы, получаемые после бурения новыми резцами Stabilis, меньше по размерам и имеют форму тонких пластин (рис. 8). Получаемые в результате бурения маленькие, тонкие стружки породы значительно упрощают процесс очищения забоя, особенно при низком расходе бурового раствора.

АНАЛИЗ ПРИМЕНЕНИЯ НОВЫХ ТЕХНОЛОГИЙ

с резами Stabilis превзошел все ожидания.

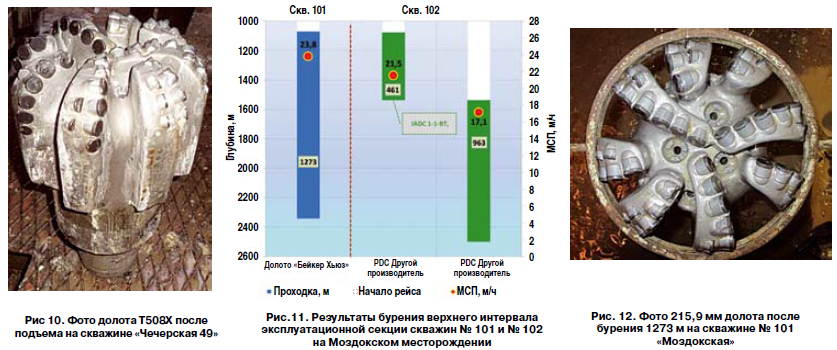

Одним из первых и ярких примеров использования новых технологий на месторождениях ТПП «РИТЭК-Самара-Нафта» является опыт бурения интервала, сложенного карбонатами Верхнего Карбона, а также Московского и Башкирского ярусов скважины №49 на Чечерском месторождении (юг Самарской области). При использовании 8-лопастного долота Talon Force 215,9 мм T508X (переходный дизайн, резцы со стандартной фаской) были достигнуты рекордные показатели по механической скорости бурения – прирост составил более 10% по сравнению с лучшим показателем, достигнутым PDC долотами другого производителя (рис. 9). На данное долото была достигнута проходка 1050 м за один рейс, долото поднято по причине смены КНБК на роторную для ликвидации начавшегося поглощения.

Износ долота T508X после бурения интервала был выражен сколами и небольшими сломами резцов носового и плечевого секторов, при этом диаметр долота остался без износа (рис. 10).

Долотами Talon Force пробурено уже более 1 млн м по всему миру, в том числе и на месторождениях ТПП «РИТЭК-Самара-Нафта». Но результат первых полевых испытаний долот Talon Force с резами Stabilis превзошел все ожидания.

Первое применение производилось на скважине № 101 Моздокского месторождения (юг Самарской области) при бурении секции под эксплуатационную колонну. На этом месторождении нижняя часть Пермской системы (Сакмарский ярус), Верхний и Средний отделы Каменноугольной системы (Верхний карбон и Московские ярусы) представлены, в основном, известняками и доломитами средней и высокой крепости с небольшими вкраплениями сцементированного алевролита. Бурение подобного интервала долотами типа PDC других производителей на соседних скважинах происходит за два долбления. Для оптимизации бурения инженерами компании «Бейкер Хьюз» был предложен новый дизайн 8-лопастного долота Talon Force 215,9 мм T508FX, оснащенного резцами Stabilis в зонах критического износа. Цель – бурение геологически сложного интервала в одно долбление и сокращение количества рейсов в эксплуатационной секции. Результат – впервые удалось пробурить интервал технической воды с последующим переходом на алюмогипсокалиевый буровой раствор за один рейс, углубившись на 1273 м с рекордной средней рейсовой механической скоростью в 23,8 м/ч (рис. 11). При этом следует отметить, что долото Talon Force разбурило оснастку технической колонны и цементный стакан с ВЗД и телесистемой в компоновке и продолжило бурение с набором зенитного угла до 22 градусов и разворотом по азимуту до 121 градуса, показав также отличную управляемость.

Долото T508FX поднято без потери в диаметре с незначительным износом (рис. 12) по системе IADC 1-0-CT-N-X-I-BT-CP, подъем осуществлен по причине достижения интервала для отбора керна.

Долото T508FX поднято без потери в диаметре с незначительным износом (рис. 12) по системе IADC 1-0-CT-N-X-I-BT-CP, подъем осуществлен по причине достижения интервала для отбора керна.

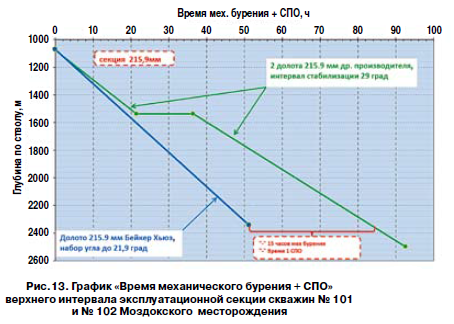

Сравнение с аналогичным интервалом на близлежащей скважине № 102 на данном месторождении, где применялись долота другого производителя, показало преимущество долот Talon Force с инновационными резцами Stabilis. Применение нового долота позволило сократить на 15 час время механического бурения (рис.13). Таким образом, время продуктивного бурения верхнего интервала секции эксплуатационной колонны с учетом спуско-подъемных операций было сокращено более чем на сутки.

Заключение

Постоянное улучшение дизайнов и более точный подбор PDC долот, особенно их вооружения, являются важнейшими условиями для увеличения механической скорости и стойкости породоразрушающего инструмента, что сокращает затраты на бурение. Внедрение последних разработок в технологии изготовления резцов PDC компанией «Бейкер Хьюз» происходит постоянно, и сегодня мы можем говорить о колоссальном шаге в повышении эффективности бурения и более чем двукратном увеличении стойкости при использовании долот Talon Force с резцами Stabilis, доказанных не только лабораторными данными, но и реальным применением в условиях Самарской области.