группы «Шлюмберже», представила технологию StingBlade на рынках России и Казахстана. Одной из первых платформ для ее тестирования стало Куюмбинское месторождение в Восточной Сибири, где эти долота нашли свое применение при строительстве секции под техническую колонну, которая на большинстве разрабатываемых месторождений России представлена в типоразмере 295,3 мм.

Литологический разрез интервала бурения под техническую колонну Куюмбинского месторождения представлен, в основном, чередованием доломитов, каменной соли и глинистых доломитов с пропластками известняков и ангидритов. Изначально бурение данного интервала производилось долотами PDC (MDSi716) Smith Bits. Однако процесс строительства секции осложнялся наличием двух интервалов интрузий долеритов, приуроченных к Ангарской и Бельской свитам, где было необходимо использование шарошечных долот (GFi47) Smith Bits.

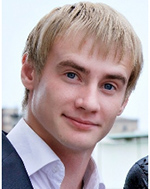

В целом бурение секции под техническую колонну проходило в 4 этапа (рис. 1):

1. Использование шарошечного долота для разбуривания оснастки предыдущей обсадной колонны (кондуктора) и начала строительства секции с прохождением интервала долеритов Ангарской свиты;

2. Бурение долотом PDC с необходимым набором параметров кривизны ствола скважины до кровли интрузии долеритов Бельской свиты;

3. Непосредственно бурение интрузии долеритов с использованием шарошечных долот;

4. Продолжение бурения секции долотами PDC, при необходимости, с донабором параметров кривизны до проектного забоя.

Соответственно, строительство секции включало в себя 4 рейса (рис. 1, скважина – 1).

Заказчиком, в лице компании ООО «Славнефть–Красноярскнефтегаз», была поставлена задача по сокращению рейсов при бурении 295-й секции на Куюмбинском месторождении. В свою очередь инженерами Smith Bits была проведена опытно-промышленная работа – исключение первого рейса с шарошечным долотом и использование долота PDC серии MDSi716 Smith Bits с резцами класса Premium для бурения интервала из-под башмака предыдущей обсадной колонны до интервала долеритов Бельской свиты. В результате проделанной работы удалось оптимизировать строительство секции за счет сокращения количества спуско-подъемных операций (СПО). Однако средняя механическая скорость проходки за секцию с учетом всех рейсов при этом не изменилась.

Интервал интрузии долеритов Бельской свиты по сравнению с долеритами Ангарской свиты, ввиду особенности профиля ствола скважины, имеет практически в два раза большую протяженность. Из анализа отработок шарошечных долот в этих интервалах был сделан вывод, что долериты Бельской свиты обладают прочностными характеристиками, преобладающими над долеритами Ангарской свиты, с точки зрения буримости. При бурении под техническую колонну в один рейс долотами PDC была велика вероятность получить катастрофический износ режущей структуры и, как следствие, ухудшение качества проводки ствола скважины, внеплановые СПО и прочее непроизводительное время.

После тщательно проведенного анализа с помощью инновационных технологий компании Smith Bits, таких как интегрированная система проектирования буровых долот IDEAS*, а также анализ метода вычислительной гидроди-намики CFD*, для решения данной задачи было разработано и предложено долото StingBlade Z716 – новейшая разработка компании Smith Bits.

Конические алмазные элементы Stinger являются частью режущей структуры долота. Благодоря уникальному расположению на лопастях, долото имеет повышенную стойкость к ударным нагрузкам при бурениии пород, аналогичных по прочности и свойствам кремнию (Si) и прочих твердых ключений.

Намеченные заказчиком цели по итогам отработки Z716 в полевых условиях были достигнуты. Секция под техническую колонну пробурена в один рейс (рис. 1).

Прирост МСП за секцию составил 35%, что сократило время, затрачиваемое непосредственно на бурение ствола скважины, на 30 часов. Долото StingBLade Z716 показало хорошую управляемость. Все необходимые параметры кривизны траектории ствола скважины были набраны, и намеченная траектория секции выдержана. За счет сокращения количества СПО в связи с плановыми сменами долот с шарошечного на PDC, и наоборот, на предыдущих скважинах общее время строительства скважины на Куюмбинском месторождении, благодаря внедрению технологии StingBlade, в среднем сократилось на 3-е суток.

Прирост МСП за секцию составил 35%, что сократило время, затрачиваемое непосредственно на бурение ствола скважины, на 30 часов. Долото StingBLade Z716 показало хорошую управляемость. Все необходимые параметры кривизны траектории ствола скважины были набраны, и намеченная траектория секции выдержана. За счет сокращения количества СПО в связи с плановыми сменами долот с шарошечного на PDC, и наоборот, на предыдущих скважинах общее время строительства скважины на Куюмбинском месторождении, благодаря внедрению технологии StingBlade, в среднем сократилось на 3-е суток.

Во время второго испытания Z716 при бурении следующей секции под техническую колонну на скважине №107 с учетом приобретенного опыта удалось оптимизировать процесс бурения и добиться увеличения механической скорости проходки за рейс в 1,5 раза, что, в свою очередь, позволило сократить общее время строительства скважины дополнительно на 1,5 суток.

Во время второго испытания Z716 при бурении следующей секции под техническую колонну на скважине №107 с учетом приобретенного опыта удалось оптимизировать процесс бурения и добиться увеличения механической скорости проходки за рейс в 1,5 раза, что, в свою очередь, позволило сократить общее время строительства скважины дополнительно на 1,5 суток.

На данный момент продолжается успешное использование технологии StingBlad на Куюмбинском проекте – бурение секции под техническую колонну в один рейс, исключая внеплановые СПО, не связанные со сменой долота.

ООО «Славнефть–Красноярскнефтегаз», была поставлена задача по сокращению рейсов при бурении 295–й секции на Куюмбинском месторождении. В свою очередь инженерами Smith Bits была проведена опытно–промышленная работа – исключение первого рейса с шарошечным долотом и использование долота PDC серии MDSi716 Smith Bits с резцами класса Premium для бурения интервала из–под «башмака» предыдущей обсадной колонны до интервала долеритов Бельской свиты.

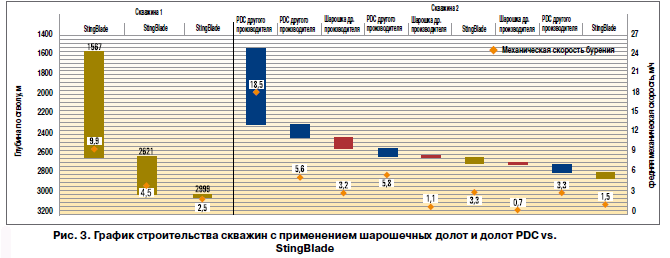

Еще одним ярким примером использования технологии StingBlade на территории России является ее применение на месторождениях ООО «ЛУКОЙЛ-Коми». Наиболее сложной, с точки зрения разрушения горных пород, является секция под эксплуатационную колонну. Верхний интервал представлен карбонатными горными породами средней крепости, далее следует интервал очень крепких пород и заканчивается твердым и абразивным песчаником. Физические свойства представленных горных пород существенно снижают ресурс долот вне зависимости от типа и класификации. Первая отработка долот в Тимано-Печорском регионе производилась на Кыртаельском месторождении, где бурение Доманикового и Старооскольского горизонтов Девонской системы осуществляется, как правило, трехшарошечными долотами, вооруженными вставками с кодами IADC 617 и выше. С целью оптимизации бурения секции под эксплуатационную колонну, замены трехшарошечных долот и увеличения рейсовой скорости бурения, было предложено использование долот с StingBlade.

StingBlade на территории России является ее применение на месторождениях ООО «ЛУКОЙЛ–Коми». Наиболее сложной, с точки зрения разрушения горных пород, является секция под эксплуатационную колонну.

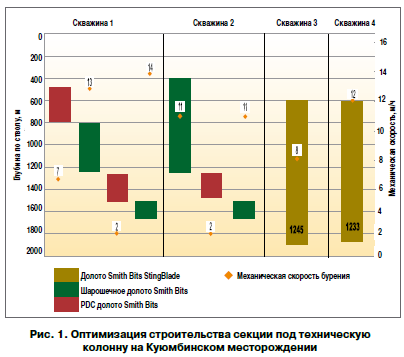

Использование технологии StingBalde (рис. 3) позволило:

1. Впервые на месторождении пробурить интервал из-под башмака предыдущей колонны и Доманиковый горизонт одним долотом, без дополнительных спуско-подъемных операций;

2. Увеличить среднюю механическую скорость бурения по секции на 14%, в сравнении со скважиной, где бурение осуществлялось долотами конкурентов;

3. Сократить количество долот и рейсов при бурении секции с восьми до двух и с девяти до четырех соответственно.

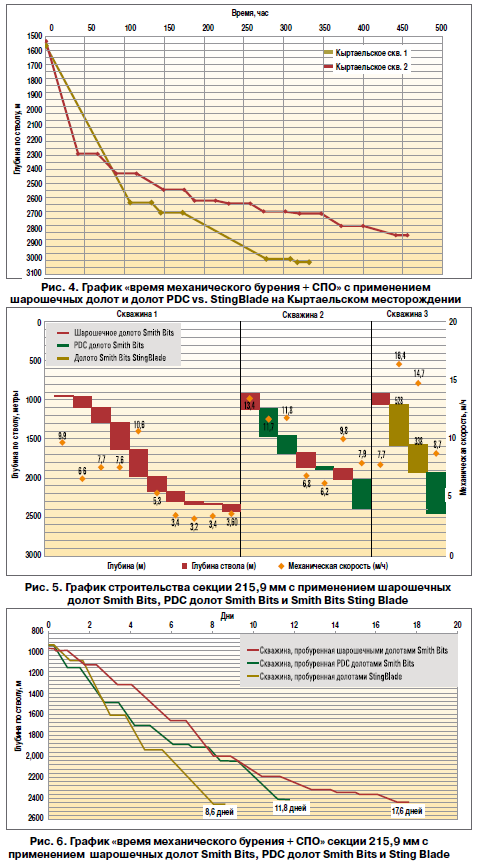

ООО «Лукойл-Пермь» также применило уникальную технологию StingBlade на Уньвинском месторождении Пермского края. Бурение эксплуатационной секции на данном месторождении осложнено наличием твердых карбонатов с большим содержанием кремния. Бурение окремнелых карбонатных пород долотами PDC является крайне сложной задачей в связи с выходом из строя резцов PDC при прохождении окремнелых пропластов, приводящим к преждевременной смене долота. Шарошечные долота в таком случае являются одной из немногих альтернатив, но, как правило, невысокая механическая скорость бурения и ограничения по опоре ведут к множественным СПО. После спусков стандартных долот PDC стало понятно, что необходимо долото, способное эффективно проходить окремнелые породы, сохраняя высокую механическую скорость проходки. Для решения этих задач было предложено долото StingBlade Z813.

Применение данного типа долота позволило исключить использование шарошечных долот за исключением первого долбления. Долота StingBlade Z813 позволили сократить количество долот на секцию с 10 шарошечными, 3 шарошечными и 3 PDC, до одного шарошечного и двух долот StingBlade (рис. 5). Нижний интервал был успешно пробурен с помощью стандартного долота PDC, как и на предыдущей скважине. Благодоря применению новой технологии удалось сократить скорость строительства скважины на 9 и 3 суток по сравнению с шарошечными и долотами PDC соответственно (рис. 6).

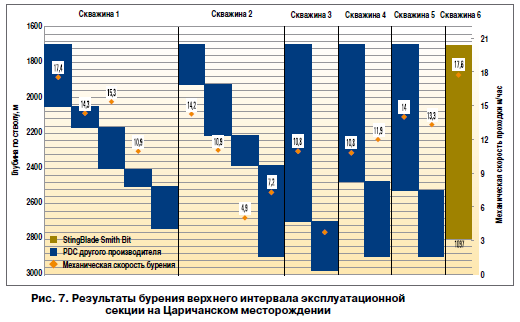

ООО «Газпром нефть Оренбург» также успешно применяет данную технологию на своих проектах в Оренбургской области. Впервые применение этих долот на объектах «Газпром нефть Оренбург» производилось на скважине №232 Царичанского месторождения (Царичанская площадь) при бурении пилотного ствола секции под эксплуатационную колонну. В среднем бурение данной секции занимает 6 долблений с использованием как долот PDC, так и шарошечных долот, вооруженных твердосплавными вставками с IADC кодами от 627 и выше. Особо сложным, с точки разрушения горных пород, являются нижний отдел Пермской системы (Артинский и Сакмарский ярусы), верхний и средний отделы Каменноугольной системы (Верхний карбон и Московские ярусы), представленные, в основном, известняками и доломитами средней и высокой крепости без или с небольшими вкраплениями сцементированного алевролита, содержание которых колеблется от 20 до 30%, где особенно часто режущая структура долота получает значительный износ, и это сопровождается резким падением механической скорости проходки и преждевременным подъемом с последующей заменой породоразрушающего инструмента. Для оптимизации бурения секции инженерами Smith Bits было предложено использование долота StingerBlade Z813, чтобы пробурить данный геологически сложный интервал в одно долбление и тем самым сократить количество долблений не только для бурения данного интервала, но и всей секции в целом.

В результате долбления впервые удалось пробурить интервал технической воды с последующим переходом на карбонатно-глинистый раствор в одно долбление, углубившись на 1097 м, с рекордной средней рейсовой механической скоростью в 17,69 м/ч. При этом средняя скорость бурения, в сравнении с лучшим показателем долбления среди конкурентов, была увеличена на 60%, и сокращено время бурения данного интервала на 67%. В совокупности с успешным результатом долбления долота StingBlade также удалось сократить количество рейсов при бурения всей секции под эксплуатационную колонну до рекордных 4-х, при этом первый рейс был осуществлен только для разбурки оснастки предыдущей обсадной колонны шарошечным долотом. Время продуктивного бурения с учетом спуско-подъемных операций, в среднем, среди лучших 5 пробуренных скважин на Царичанской площади было сокращено на 55 часов (2 суток).

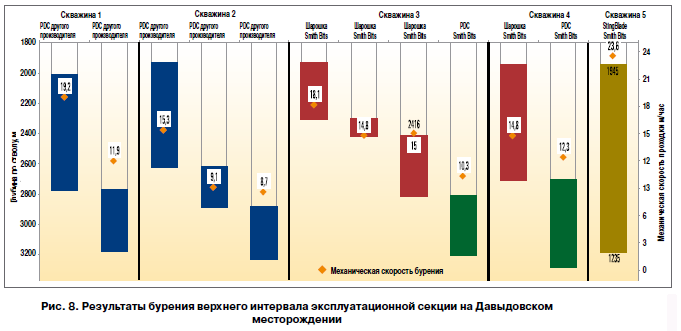

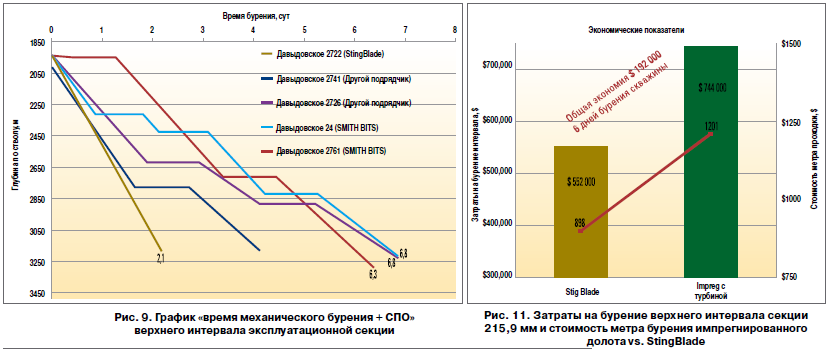

Технология StingBlades нашла широкое применение на объектах и ОАО «Оренбургнефть». С конца 2013 г. были успешно пробурены интервалы под эксплуатационную колонну на 18 скважин с использованием долот StingBlade. Одним из первых и ярких примеров использования данной технологии является опыт бурения скважины на Давыдовском месторождении, литологический разрез которого отличается особенной сложностью с точки зрения разбуриваемости горных пород, слагающих интервал бурения под эксплуатационную колонну, как для шарошечных долот с твердосплавными вставками, так и для долот PDC. С целью сокращения рейсов и увеличения механической скорости проходки компанией Schlumberger Smith Bits было предложено использовать долота StingBlade. Спуск долота Z616 произвели после использования шарошечного долота на разбурку оснастки башмака предыдущей колонны для дальнейшего углубления по стволу.

Технология StingBlades нашла широкое применение на объектах и ОАО «Оренбургнефть». С конца 2013 г. были успешно пробурены интервалы под эксплуатационную колонну на 18 скважин с использованием долот StingBlade. Одним из первых и ярких примеров использования данной технологии является опыт бурения скважины на Давыдовском месторождении, литологический разрез которого отличается особенной сложностью с точки зрения разбуриваемости горных пород, слагающих интервал бурения под эксплуатационную колонну, как для шарошечных долот с твердосплавными вставками, так и для долот PDC. С целью сокращения рейсов и увеличения механической скорости проходки компанией Schlumberger Smith Bits было предложено использовать долота StingBlade. Спуск долота Z616 произвели после использования шарошечного долота на разбурку оснастки башмака предыдущей колонны для дальнейшего углубления по стволу.

В результате удалось сократить минимальное количество рейсов на бурение верхнего интервала секции 215,9 мм до одного и увеличить механическую скорость бурения с учетом СПО, в среднем, на 4 суток (рис. 9).

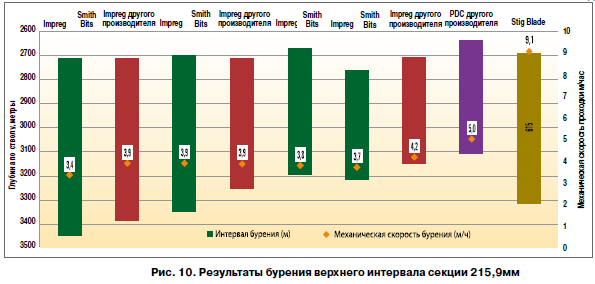

TОО «Жаикмунай», дочерняя компания Nostrum Oil&Gas PLC, была первой компанией, применившей долота StingBlade на территории Казахстана. Испытание происходило на Чинаревском месторождении в эксплуатационной секции, основная часть которой является вертикальной. Данная секция представлена твердыми карбонатами с высоким содержанием (до 45%) кремния. Основным способом бурения данных пород было применение импрегнированных долот с турбобуром. Также была попытка пробурить секцию с помощью стандартных долот PDC, но при достижении глубины 3100 м при вхождении в окремнелый пропласток долото PDC получило катастрофичный кольцевой износ, и бурение было продолжено с импрегнированными долотами. Несмотря на достаточно эффективный способ бурения, применение импрегнированных долот с турбобурами имеет ряд ограничений, таких как большой перепад на турбину и ограниченная механическая скорость проходки ввиду способа разрушения породы. Для увеличения показателей бурения требовался кардинально новый подход. Инженерами Smith Bits было подготовлено комплексное предложение по применению долота StingBlade Z813 и роторно-управляемой системы Power-V для поддержания вертикальности ствола скважины.

В результате при бурении верхнего интервала проходка на долото была увеличена на 12%, а механическая скорость – на 166%! Это позволило сократить срок бурения интервала на 6 дней, тем самым сэкономить 192 000 долларов. Стоимость метра проходки сократилась на 26%.

Начиная с 2013 г., долота StingBlade успешно применяются в самых трудных разрезах России и Казахстана. Данный тип долота может бурить в породах, недоступных для стандартных долот PDC, или там, где это экономически необоснованно и применяются шарошечные долота. StingBlade показывают отличные результаты при бурении абразивных песчаников, карбонатных пород с содержанием кремния, а также в породах с гравием. В условиях, где уже применяются долота PDC, StingBlade значительно превосходят их по эффективности. За время тестирования долот StingBlade в России и Казахстане было проведено более 80-ти спусков, где долота с алмазными коническими элементами Stinger* показали среднее увеличение проходки на долото на 61% и механической скорости на 21%.

Начиная с 2013 г., долота StingBlade успешно применяются в самых трудных разрезах России и Казахстана. Данный тип долота может бурить в породах, недоступных для стандартных долот PDC, или там, где это экономически необоснованно и применяются шарошечные долота. StingBlade показывают отличные результаты при бурении абразивных песчаников, карбонатных пород с содержанием кремния, а также в породах с гравием. В условиях, где уже применяются долота PDC, StingBlade значительно превосходят их по эффективности. За время тестирования долот StingBlade в России и Казахстане было проведено более 80-ти спусков, где долота с алмазными коническими элементами Stinger* показали среднее увеличение проходки на долото на 61% и механической скорости на 21%.

Выражаем благодарность за помощь в подготовке данной статьи:

1. Кирееву Василию Валентиновичу – начальнику управления технологий и инжиниринга бурения, департамент бурения на суше, НК «РОСНЕФТЬ»;

2. Загадову Александру Александровичу – заместителю генерального директора по бурению, ОАО «Оренбургнефть»;

3. Галиеву Руслану Рифовичу – менеджеру по бурению Блока Бурения, ОАО «Оренбургнефть»;

4. Чигладзе Платону Гаусиевичу – руководителю проектного офиса по бурению по системе раздельных сервисов ООО «ЛУКОЙЛ-Коми»;

5. Полетаеву Александру Николаевичу – начальнику управления по бурению ООО «ЛУКОЙЛ-Пермь»;

6. Сёмкину Алексею Александровичу – и.о. заместителя генерального директора по строительству скважин ЗАО «Газпром нефть Оренбург»;

7. Вячеславу Саноковичу – начальнику производственного отдела ООО «Славнефть-Красноярскнефтегаз»;

8. Лодину Алексею Сергеевичу – заместителю руководителя службы управления сервисами ООО «Славнефть-Красноярскнефтегаз».