Физико-механические свойства металла, упрочняющая технология, обработка, наличие различных концентраторов напряжений и разгрузочных элементов в значительной степени влияют на усталостную прочность деталей. Возможность оценить это влияние имеет исключительное значение при конструировании новых и совершенствовании существующих машин.

Одним из наиболее надежных и достоверных способов определения усталостной прочности при изгибе различных по конфигурации деталей является непосредственные испытания их в натурную величину. Для этих целей в ООО «ВНИИБТ – Буровой инструмент» в 2012 г. был введен в эксплуатацию стенд УП-200М, созданный на базе стенда УП-200 НПО «Буровая техника». В конце 2012 г. были начаты работы по исследованию усталостной прочности натурных образцов резьбовых соединений ВЗД.

Работа стенда УП-200М основана на использовании эффекта динамического усиления колебаний нагружающих масс, возбуждаемых инерционным вибратором. Принятая система нагружения образца в сравнении с другими способами дает машине ряд преимуществ: привод малой мощности, малые габариты, простота устройства, бесшумность, надежность и стабильность в эксплуатации. Во время испытания образец и закрепленные по его концам нагружающие массы, выполненные в форме прямоугольных параллелепипедов, представляют собой свободную колебательную систему, установленную на пружинах. Нагружение (деформация) образца осуществляется инерционными силами масс, которые непрерывно колеблются от упругих сил образца. Эти колебания поддерживаются действием возмущающей силы вибратора. При этом амплитуда колебаний зависит от отношения частоты собственных колебаний системы к частоте возмущающей силы. Из-за близости этих частот образец при испытании нагружается значительным по величине переменным моментом при малой затрате мощности [1].

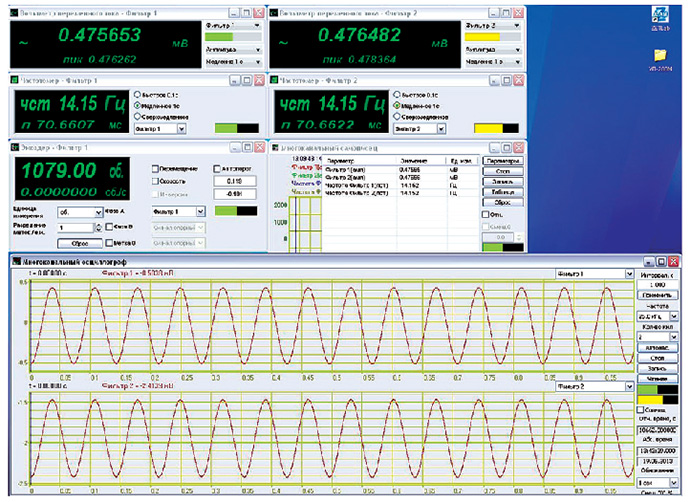

Регистрация параметров испытаний натурных образцов резьбовых соединений производится при помощи информационно-измерительной системы стенда УП-200М, которая включает тензорезисторы, тензостанцию и компьютер [2]. Тензорезисторы 21 и 22 приклеиваются на наружную поверхность испытываемого образца 3, в плоскости наибольших напряжений. Тензорезистор 21 устанавливается в наиболее опасном сечении резьбовой части испытываемого образца 3, тензорезистор 22 устанавливается перед началом резьбовой части испытываемого образца 3. Закрепленные на испытываемом образце 3 тензорезисторы 21 и 22 подключаются к тензостанции 23, которая соединяется с компьютером 24 (рис. 2). Тензостанция является средством измерения параметров электрического сигнала и генерации сигналов синусоидальной формы, а также реализует функции измерительных приборов – генератора, вольтметра постоянного и переменного тока.

Тарировка тензорезисторов производится с помощью тарировочного устройства, которое состоит из вилок штанги 16, гаек 17, втулок 18, пальцев 19 и динамометра 20. При помощи гайки 17 образец нагружается требуемым изгибающим моментом (рис. 1).

Изгибающий момент Мизг, Н·м вычисляется по формуле:

Мизг = L·F, (1)

где: L – расстояние (плечо) между осевыми линиями образца и тарировочного устройства, м;

F – усилие стягивания траверс 4 и 5 (контролируется по динамометру 20), Н.

После тарировки тензорезисторов динамометр снимается со стенда.

При работе стенда вращение от вала электродвигателя 7 через гибкий вал 8 передается на эксцентрик 9. При вращении эксцентрика 9 возникают колебательные движения траверс 4 и 5 относительно друг друга. На испытуемом образце 3 создается знакопеременный изгибающий момент в горизонтальной плоскости. При испытаниях на усталостную прочность амплитуда напряжений в испытываемом образце 3 поддерживается постоянной. При увеличении оборотов электродвигателя увеличиваются частота и амплитуда колебаний, благодаря чему возрастают напряжения в испытываемом образце 3, при уменьшении оборотов электродвигателя 7 частота и амплитуда колебаний уменьшается, при этом уменьшаются напряжения в испытываемом образце 3. Амплитуда напряжений, количество циклов нагружения, частота колебаний траверс и частота оборотов электродвигателя регистрируются и показываются на дисплее компьютера 24 в течение всего времени испытаний (рис. 3).

В ООО «ВНИИБТ–Буровой инструмент» разработана «Методика испытаний резьбовых соединений на усталостную выносливость на стенде УП?200М», с использованием которой проводятся испытания образцов. В 2013 г. на стенде УП-200М проведены сравнительные испытания на усталостную выносливость натурных образцов резьбового соединения РКТ154х6,35х1:9,6, упрочненного различными способами.

Для проведения испытаний на усталостную выносливость всего было изготовлено по 15 натурных образцов ниппелей и муфт резьбового соединения РКТ154х6,35х1:9,6:

- 3 образца без упрочнения резьбы;

- 4 образца с обработкой впадины резьбы муфт и ниппелей поверхностно-пластическим упрочнением с применением оснастки для использования на универсальных станках (вариант А);

- 4 образца с обработкой впадины резьбы муфт и ниппелей поверхностно-пластическим упрочнением с применением специального стенда (вариант Б);

- 4 образца с упрочнением резьбы муфт и ниппелей дробеструйной обработкой (вариант В).

В соответствии с разработанной методикой испытания на усталостную прочность проводились в 3 этапа. На первом этапе при изгибающем моменте 3500 кг·м испытания проводились до достижения 3 млн циклов. На втором этапе изгибающий момент увеличивался до 4500 кг·м и испытания проводились при 1 млн циклов. На третьем этапе изгибающий момент увеличивался до 5000 кг·м и испытания проводились при 1 млн циклов. Если по окончании 3-го этапа образец не разрушался, испытания прекращались.

- циклическая выносливость образцов с резьбой без упрочения в среднем по трем образцам составила 458 226;

- циклическая выносливость образцов с резьбой, упрочненной по варианту А, по трем образцам оказалась в 3,1 раза выше циклической выносливости образцов c резьбой без упрочнения. Среднее значение циклической выносливости составило 1 433 704 циклов. Испытания четвертого образца завершились на 2-м этапе при достижении общего числа циклов 3,7 млн. Результаты испытаний четвертого образца не учитывались при составлении диаграммы, представленной на рис. 4.

- циклическая выносливость образцов с резьбой, упрочненной по варианту Б, по трем образцам оказалась в 3,2 раза выше циклической выносливости образцов c резьбой без упрочнения. Среднее значение циклической выносливости составило 1 454 471 циклов. Испытания четвертого образца завершились на 3-м этапе при достижении общего числа циклов 4,6 млн. Результаты испытаний 4-ого образца также не учитывались при составлении диаграммы, представленной на рис. 4.

- циклическая выносливость образцов с резьбой, упрочненной по варианту В, оказалась в 2,4 раза выше циклической выносливости образцов c резьбой без упрочнения. Среднее значение циклической выносливости по 4-м образцам составило 1 091 184 циклов. Полученные результаты испытаний подтвердили теорию, что упрочненное резьбовое соединение способно работать при значительно более высоких динамических нагрузках.