| Журнал входит в перечень ВАК |

+7(901) 519-13-33, +7(925) 384-93-11, тел./факс: +7(499) 613-93-17  |

|

|

|

Особенности многофазных течений в газосепараторах, определяющие их гидроабразивную стойкость

Peculiarities of multi-phase flows determining hydroabrasive strength of gas separators

M. Perel’man, M. Peshcherenko, S. Peshcherenko, «Novomet-Perm» CSC

При проектировании центробежных газосепараторов, работающих в условиях, когда в добываемой жидкости присутствуют нерастворенный газ и твердые частицы, необходимо научиться использовать отличия механизмов сепарации газа и твердых частиц, с тем чтобы процесс сепарации не сопровождался абразивным разрушением корпуса устройства. Данная статья посвящена поиску этих отличий и определению параметров конструкции абразивостойких газосепараторов.

The article is dedicated to determining of construction parameters of new gas separators working under conditions when there are non-dissolved gas and hard particles in extracted liquid.

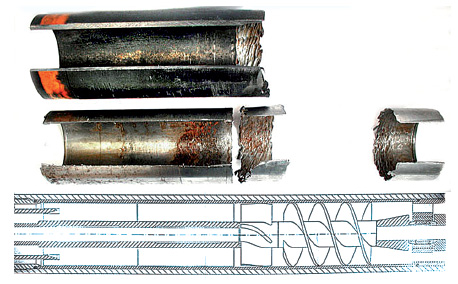

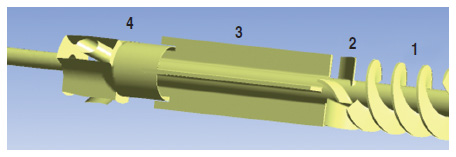

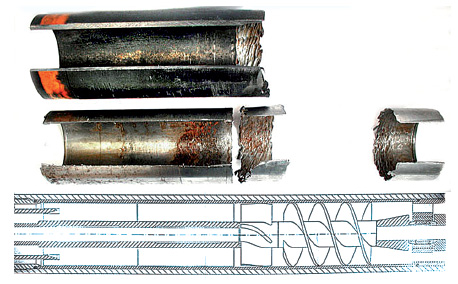

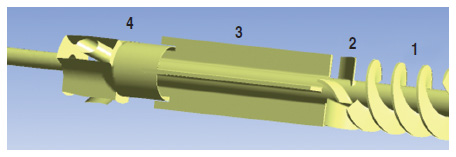

Технологии интенсификации нефтедобычи, широко применяемые в настоящее время, как правило, приводят к появлению в добываемой жидкости нерастворенного газа и абразивных частиц. В этом случае при применении центробежных газосепараторов возникает проблема их гидроабразивного «перерезания» частицами абразива (рис. 1), которые прижимаются центробежными силами к внутренней поверхности корпуса устройства. Ясно, что при проектировании центробежных газосепараторов для таких условий добычи необходимо научиться использовать отличия механизмов сепарации газа и твердых частиц, чтобы сепарация газа не сопровождалась гидроабразивным разрушением корпуса.  Рис. 1. Типичный износ гильзы и корпуса газосепаратора  Рис. 2. Основные узлы центробежного газосепаратора: 1 – шнек, 2 – осевое колесо, 3 – сепарационный барабан,  4 – разделитель Данная статья посвящена поиску этих отличий и определению параметров конструкции абразивостойких газосепараторов. Особенности одно- и многофазных течений изучались методами вычислительной гидродинамики (средствами программного комплекса Ansys CFX), а также в ходе стендовых испытаний на специализированных стендах: в насосном режиме (рабочая жидкость – вода), сепарационном (на смеси вода + воздух + ПАВ) и гидроабразивном (рабочая жидкость вода + абразивные частицы).

Типичная конструкция центробежного газосепаратора схематично представлена на рис. 1: шнек создает напор, осевое колесо укрупняет газовые пузырьки, барабан – сепарирует газожидкостную смесь.

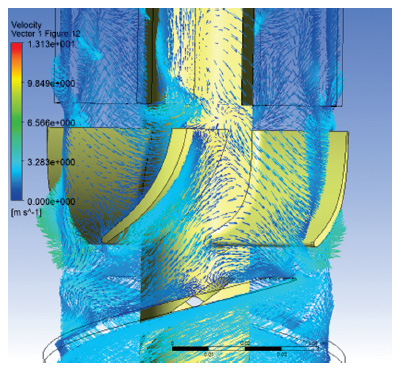

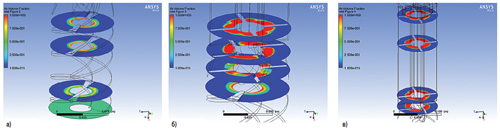

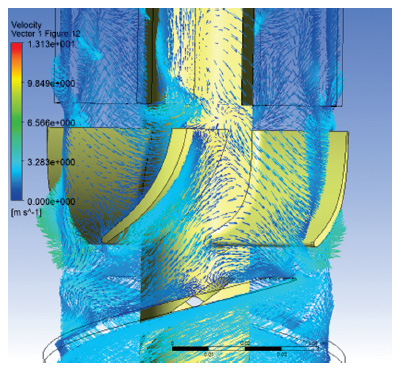

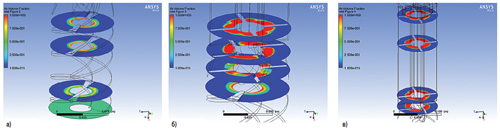

Расчет насосного режима (рабочая жидкость – вода, использовали RANS подход и модель турбулентности k-ε) показал, что течение в области осевого колеса сильно завихренное (см. рис. 3), что обусловлено отсутствием согласования формы проточных каналов шнека, осевого колеса и сепарационного барабана. Для проверки адекватности модели провели расчет напорной характеристики газосепаратора (рис. 4), показавший совпадение расчетных и экспериментальных данных в широком диапазоне подач.  Рис. 3. Типичный вид поля скоростей в области осевого колеса  Рис. 4. Зависимость напора газосепаратора от подачи Затем было проведено моделирование течения газожидкостной смеси (рис. 5). Видно, что газ начинает собираться у втулки сразу же, как только газожидкостная смесь попадает в поле действия центробежных сил. На выходе из шнека видна узкая полоска газа вблизи втулки (красный цвет на рис. 5а). В осевом колесе (рис. 5б) и далее в барабане (рис. 5в) ширина этой полоски увеличивается, а размытая граница между водой (синий цвет на рис.) и газом становится все более отчетливой. Отметим, что по длине шнека сепарация монотонно растет и может быть улучшена увеличением длины шнека, а в барабане изменяется слабо, что указывает на его излишнюю длину.  Рис. 5. Сепарация газа в центробежном сепараторе: а) в шнеке, б) в осевом колесе, в) в барабане (синий цвет – вода, красный – газ) В стендовых условиях на смеси вода + частицы абразива (средний размер 600–700 мкм, концентрация – 10 г/л) была установлена корреляция между износом гильзы и локальным повышением концентрации абразива (см. рис. 6: сплошная линия – износ гильзы, пунктирная – концентрация абразива). Расчет переноса частиц потоком жидкости, выполненный в рамках модели Лагранжа, показал, что зона накопления абразива совпадает с областью формирования устойчивого вихря, перекрывающего проточный канал.  Рис. 6. Распределение концентрации абразива и износа гильзы по длине газосепаратора Также было обнаружено, что концентрация частиц абразива в области максимального износа слабо зависит от средней концентрации на входе: при увеличении средней концентрации на входе в 5 раз максимальная концентрация возросла только в 1,5 раза (рис. 7). Это явление объясняет случаи «перерезания» корпусов газосепараторов в скважинах с низкой концентрацией абразивных частиц.  Рис. 7. Зависимость концентрации частиц абразива в области максимального износа от их средней концентрации на входе По результатам анализа особенностей многофазных течений в проточных каналах газосепаратора были сформулированы следующие идеи новой абразивостойкой конструкции [1–4]: необходимо свести к минимуму количество вихрей в проточных каналах (уничтожить потенциальные ловушки для частиц абразива) и затруднить движение частиц к периферии за счет вынужденного взаимодействия их с препятствием.

Новый газосепаратор имеет единственный элемент – длинный шнек переменного шага, угол наклона лопастей которого по ходу потока монотонно увеличивается (рис. 8). В таких условиях при радиальном перемещении под действием центробежных сил частицы абразива упираются в поверхность лопасти, и их дальнейшее движение к корпусу замедляется за счет трения о лопасть. Шнек совмещает в себе функции как напорного, так и сепарационного блока, обеспечивает необходимый напор за счет профилирования лопасти по правилам проектирования осевых колес и необходимые сепарационные характеристики за счет увеличенной длины и числа витков лопасти. Несомненным преимуществом такого решения является отсутствие в проточной части переходов потока с одной лопастной системы на другую, приводящих к потерям энергии и дополнительному вихреобразованию.  Рис. 8. Новый газосепаратор с геликоидальным шнеком Высокая гидроабразивная стойкость предложенной конструкции полностью подтвердилась как стендовыми, так и эксплуатационными испытаниями. Результаты стендовых абразивных испытаний в течение 100 часов на подаче 100 м3/сут серийного газосепаратора ГН5А-250 и нового газосепаратора 5А габарита с геликоидальным шнеком приведены на рис. 9, 10. Видно, что после 100 часов абразивных испытаний гильза серийного газосепаратора полностью перерезана, в то время как максимальный износ гильзы новой конструкции после 130 часов испытаний составил 1,2 мм и в дальнейшем не увеличивался. В более чем 1000 случаев эксплуатационных испытаний не было ни одного «перерезания» корпуса нового газосепаратора.  Рис. 9. Распределение износа гильзы газосепараторов по ее длине. Синяя кривая – ГН 5А-250, оранжевая – ГС с геликоидальным шнеком  Рис. 10. Динамика износа гильзы газосепаратора с геликоидальным шнеком во времени Выводы - Совместный анализ экспериментальных данных и результатов расчета течения жидкости с абразивом показал, что разрушение серийных газосепараторов происходит из-за локального повышения концентрации абразивных частиц, вызванного формированием устойчивых вихрей, сопоставимых по размерам с шириной проточных каналов.

- Показано, что сепарация газожидкостной смеси по длине шнека монотонно растет и может быть улучшена увеличением длины шнека.

- Предложена новая конструкция газосепаратора со шнеком геликоидальной формы, совмещающего функции напорного и сепарационного узлов и препятствующего радиальному перемещению абразивных частиц.

- В газосепараторах новой конструкции решена проблема «перерезания» корпуса.

- Патент РФ № 2363842. Абразивостойкий газосепаратор/ Авт. изобр. Перельман М.О., Пещеренко М.П., Пещеренко С.Н и др. М.: кл. Е21В 43/38; заявл. 03.03.2008; опубл. 10.06.2009, бюлл. №22.

- Патент РФ № 2374439. Газосепаратор абразивостойкого исполнения/ Авт. изобр. Перельман М.О., Пещеренко М.П., Пещеренко С.Н. и др. М.: кл. Е21В 43/34; заявл. 03.03.2008; опубл. 27.11.2009, бюлл. №33.

- Патент РФ № 2379500. Абразивостойкий центробежный газосепаратор/ Авт. изобр. Перельман М.О., Пещеренко М.П., Пещеренко С.Н и др.. М.: кл. Е21В 43/38; заявл. 10.09.2009; опубл. 20.01.2010, бюлл. №2.

- Патент на полезную модель РФ № 77901. Газосепаратор абразивостойкий/ Авт. изобр. Перельман М.О., Пещеренко М.П., Пещеренко С.Н и др. М.: кл. Е21В 43/38; заявл. 19.05.2008; опубл. 10.11.2008, бюлл. №31.

- RF Patent № 2363842. Abrasive-stable gas separator/ Invention authors M.O. Perel’man, M.P. Peshcherenko, S.N. Peshcherenko et al. – М.: cl. Е21В 43/38; declared on March 3, 2008; published on June 10, 2009, Bulletin № 22.

- RF Patent № 2374439. Gas separator of abrasive-stable make/ Invention authors M.O. Perel’man, M.P. Peshcherenko, S.N. Peshcherenko et al. – М.: cl. Е21В 43/34; declared on March 3, 2008; published on November 27, 2009, Bulletin № 33.

- RF Patent № 2379500. Abrasive-stable centrifugal gas separator/ Invention authors M.O. Perel’man, M.P. Peshcherenko, S.N. Peshcherenko et al. – М.: cl. Е21В 43/38; declared on September 10, 2009; published on January 20, 2010, Bulletin № 2.

- RF Patent for useful model № 77901. Abrasive-stable gas separator/ Invention authors M.O. Perel’man, M.P. Peshcherenko, S.N. Peshcherenko et al. – М.: cl. Е21В 43/38; declared on May 19, 2008; published on November 10, 2008, Bulletin № 31.

Комментарии посетителей сайта

|

Перельман М.О.

директор департамента внешнеэкономической деятельности

ЗАО «Новомет-Пермь»

Пещеренко М.П.

к.ф.-м.н., ведущий математик Инженерно-технического центра департамента инновационных разработок

ЗАО «Новомет-Пермь»

Пещеренко С.Н.

д.ф-м.н., начальник ИТЦ

Департамент инновационных разработок, ЗАО «Новомет-Пермь»

Ключевые слова: ЗАО «Новомет-Пермь», центробежные газосепараторы, механизмы сепарации, режимы работы газосепаратора, абразивные частицы, параметры конструкции, стендовые испытания Keywords: «Novomet-Perm» CSC, centrifugal gas separators, separation mechanisms, gas separator’s work regimes, abrasive particles, construction’s parameters, stand tests

Просмотров статьи: 5249

|