Особенностью стационарных циркуляционных систем (ЦС) является их низкая монтажеспособность вследствие необходимости полного монтажа и демонтажа всего навесного оборудования и укрытия при переезде буровой установки. Энергоемкость стационарных ЦС высока, т. к. все оборудование должно соответствовать производительности промывки скважины не менее 60 л/с.

Проектирование и изготовление мобильных циркуляционных систем (МЦС) имеют существенные отличия, определяемые следующими факторами:

- уменьшенный по сравнению с обычным бурением требуемый объем бурового раствора на дневной поверхности и его невысокий расход (8 – 20 л/с);

- блочное транспортирование без демонтажа навесного оборудования и, желательно, укрытия;

- высокая монтажеспособность;

- низкая энергоемкость, соответствующая режимным параметрам бурения;

- средства очистки должны выделять шлам пониженной влажности («нетекучий») в целях экономии материалов и химических реагентов и уменьшения объема вывозимых отходов бурения.

Тем не менее подобная практика широко распространена, в том числе с применением импортного оборудования, рассчитанного на производительность промывки до 250 м3/ч.

Целенаправленно для комплектации МЦС разработано и производится специальное малолитражное малогабаритное и неэнергоемкое оборудование.

Так, налажено производство линейного вибросита СВ1ЛМ-02, имеющего длину 2400 мм и высоту уровня перелива бурового раствора 600 мм. Для бурения с расходом промывочной жидкости до 15 л/с выпускается однокассетное вибросито ВСЛМ-01 с площадью ситовой поверхности 1 м2 и высотой уровня перелива 440 мм. Оно же применяется для осушки шлама илоотделителей в составе ситогидроциклонных сепараторов (СГС). В малогабаритных илоотделителях используются, как правило, гидроциклоны диаметром 150 мм, из которых набирается батарея циклонов на любой требуемый расход жидкости.

В целях усовершенствования первой степени очистки начат выпуск нового вибросита «Пульсар» трех модификаций с площадью ситовой поверхности 2,6 м2, 2 м2 и 1 м2 (рис. 1). Это вибросито с жесткими рамными ситовыми кассетами и по своим эксплуатационным показателям несомненно превышает вибросита с гибкими кассетами.

Для эффективного удаления выбуренной породы из неутяжеленных буровых растворов в наших МЦС используется ситогидроциклонный сепаратор типа «СГС-22», т. е. гидроциклон и вибросито под ним для осушки шламовой пульпы (рис. 2). В качестве гидроциклонной установки достаточно использовать только илоотделитель без пескоотделителя. Объясняется это тем, что при бурении вторых стволов с учетом реального объема шлама в буровом растворе, реальной подачи насоса и при существующих скоростях бурения даже илоотделитель недогружен на 50 – 70%.

Использование указанной схемы очистки бурового раствора при бурении второго ствола на скважине Прибрежного месторождения Краснодарского края при плотности бурового раствора до 2,2 г/см3 позволило почти в два раза уменьшить расход материалов, химических реагентов и баритового утяжелителя на приготовление и регулирование свойств бурового раствора, кратно снизить объем его потерь и отходов, подлежащих переработке и утилизации.

Побочный положительный фактор исключения пескоотделителя – уменьшение потребляемой мощности на 15 – 20 кВт и веса МЦС на 1,2 тонны.

В мобильных ЦС целесообразно применение центрифуг небольшой мощности (до 18 кВт) типа ОГШ-32 или ОГШ-35. При подаче буровых насосов до 15 л/с центрифуги позволяют без разбавления бурить на плотности 1,1 г/см3, а в комплекте с виброситом и СГС-22 являются достаточным набором средств для эффективной очистки буровых растворов в мобильных блоках очистки с выходом «нетекучего» шлама.

В состав блока очистки МЦС входит также малогабаритный дегазатор «Каскад-20» с уменьшенными габаритами и установленной мощностью 15 кВт.

Таким образом, энергоемкость блока очистки МЦС при представленной выше комплектности составляет 55 – 70 кВт вместо 160 кВт при комплектации полномерным оборудованием.

Для приготовления буровых растворов используется встроенный в МЦС блок приготовления, оснащенный гидросмесителем типа СГМ-100 и шаровым диспергатором типа ДШМ-100. В ряде случаев буровые компании применяют выносные блоки приготовления с объемом раствора от 10 до 20 м3, мы же отдельно остановимся на блоке типа УПР-4 с объемом емкости 4 – 6 м3 (рис. 3). Это универсальный блок для оперативного приготовления буровых растворов, водных растворов химических реагентов, технологических жидкостей для КРС (жидкости глушения, пакерные и надпакерные жидкости, консервационные растворы и т. д.), гидрофобных эмульсионных систем, а также разовых небольших порций тампонажного раствора для установки цементных мостов и крепления «хвостовиков». При порционном приготовлении тампонажных растворов практикуется загрузка цемента через специальный люк непосредственно в емкость УПР-4. Качественное смешение обеспечивается механическим перемешивателем и круговой циркуляцией от центробежного насоса. Этот же центробежный насос можно использовать и для откачки приготовленного раствора, например, на прием цементировочного агрегата.

- конструктивное исполнение рабочей емкости УПР-4 обеспечивает полное ее опорожнение и отсутствие застойных зон;

- безнапорный сальник насоса ПБМ 75/30 или ПБ 100/31,5 исключает потери раствора через уплотнения и, как следствие, отсутствует загрязнение окружающей среды;

- в мешалке «mixer-star» механического перемешивателя ПЛМ реализован принцип разделения потока на придонный слой и наклонно-вертикальный поток, образующийся с помощью специальной конструкции мешалки. В комплексе это увеличивает длину горизонтального потока, а в сочетании с наклонно-вертикальным потоком от наружных лопастей перемешиванию подвергается весь объем жидкости;

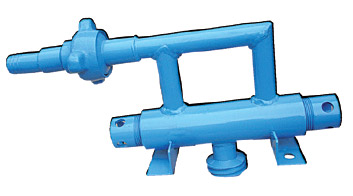

- наличие диспергатора ДШМ-100, обеспечивающего быстрое и полное растворение полимерных реагентов без нарушения их структуры. Диспергатор гидравлический ДГ-40 (рис. 4) является также уникальным и незаменимым аппаратом для приготовления стабильных и качественных гидрофобных эмульсионных систем различного назначения. Подача исходной смеси в ДГ-40 осуществляется плунжерным насосом или цементировочным агрегатом с рабочим давлением 4,0 – 6,0 МПа в течение 3 – 5 циклов прокачки;

- возможность быстрого приготовления отдельных порций заданного (небольшого) объема водных или водно-щелочных растворов химических реагентов из порошкообразных материалов для реализации различных технологических задач.

Весь перечисленный комплекс оборудования позволяет технологически правильно проектировать и изготавливать циркуляционные системы для всех классов мобильных буровых установок. Техническое задание на любую МЦС разрабатывается, как правило, после предоставления буровой компанией следующих данных:

- Требуемый объем бурового раствора на дневной поверхности.

- Производительность буровых насосов при циркуляции бурового раствора.

- Высота устья буровой установки или тип буровой установки.

- Направление сброса шлама с блока очистки и схема расположения емкостей ЦС относительно буровой установки.

- Комплектность блока очистки.

- Тип укрытия (жесткое или каркасно-тентовое).

- Климатическое исполнение емкости и укрытий (одинарные стенки, двойные, двойные с утеплителем).

- Тип отопления, наличие парорегистров в емкостях, парокалориферов и т. д.

- Тип коллектора вибросит (труба, коробчатый желоб).

- Тип системы долива.

- Исполнение системы приготовления бурового раствора, системы приготовления раствора химреагентов (встроенная или выносная).

- Тип коллектора бурового раствора (встроенный в емкости или наружный) и количество обвязываемых емкостей.

На рис. 5 и 6 представлены два типа МЦС – колесный вариант на полуприцепе и стационарный. По мнению авторов, предпочтение некоторых буровых компаний колесному варианту не оправдано. Как правило, требуется дополнительное тентовое укрытие всей МЦС, установка которого – длительная и трудоемкая операция. Отопление, как правило, производится тепловыми пушками. При транспортировке часть навесного оборудования приходится демонтировать. Площадка для монтажа МЦС должна быть пригодна для точной установки прицепов, причем операция установки также долговременна.

Авторы этой статьи, основываясь на своем 20-летнем опыте изготовления МЦС и их эксплуатации, предлагают специалистам буровых компаний воспользоваться этими рекомендациями. Правильный выбор и оснащение МЦС – это экономия средств и облегчение труда буровой бригады.