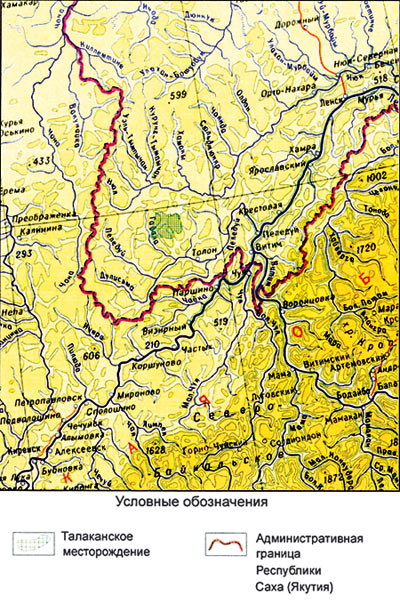

Талаканское месторождение расположено в наиболее приподнятой части Пеледуйского свода Непско – Ботуобинской антеклизы и приурочено к сложнопостроенному структурному поднятию, разделенному серией разрывных нарушений северо-западного простирания на три блока: Таранский, Центрально-Талаканский и Восточный. В пределах месторождения выделено два продуктивных горизонта: хамакинский (венд) и осинский (нижний кембрий). Основной продуктивный горизонт в пределах месторождения – осинский. Горизонт стратиграфически приурочен к билирской свите нижнего кембрия и перекрывается мощной толщей галогенных образований юрегинской свиты, которые являются хорошей покрышкой для газонефтяных залежей.

Нижний пласт (О2) представлен преимущественно плотными доломитами с пористостью 9,2 – 10,9% и коэффициентом нефтенасыщенности 66,9 – 86,2%.

Верхний пласт Осинского горизонта (О1) сложен преимущественно нефтегазонасыщенными известняками, серыми, коричневато-серыми с прослоями доломитов, доломитизированными известняками и доломитами. Пористость коллекторов изменяется в пределах 5,5 – 23,3%, Коэффициент нефтегазонасыщенности 68,2 – 94%. На Талаканском месторождении получены притоки газа до 549,83 тыс. м3/сут. Дебиты нефти по скважинам, расположенным в чисто нефтяной зоне пласта Талаканского месторождения, достигают 100 – 280 м3/сут.

Извлекаемые запасы Талаканского месторождения составляют 124,2 млн тонн нефти и 54,1 млрд м3 газа.

На Талаканском месторождении промышленная эксплуатация проводится из продуктивного пласта О1.

Исходя из сложности геологического и тектонического строения залежи, наличия мощной газовой шапки, аномально низкого пластового давления, выбор рациональной конструкции скважины является важнейшим этапом проектирования разработки.

Конструкция скважины должна быть экономичной и обеспечивать эксплуатационную надежность, проектные уровни отбора жидкости во время эксплуатации, оптимальный режим бурения, предупреждение осложнений и аварий, охрану недр при бурении и в период эксплуатации, качественное вскрытие и разобщение пластов.

Для эксплуатации Талаканского месторождения строятся горизонтальные скважины и скважины с пилотными горизонтальными стволами.

Скважины имеют следующую конструкцию:

- направление диаметром 324 мм спускается на глубину 50 м; цементируется до устья;

- кондуктор диаметром 245 мм спускается на глубину 450 м; цементируется до муфты ступенчатого цементирования, устанавливаемой над зоной поглощений и встречным цементированием через межколонное пространство;

- эксплуатационная колонна диаметром 168 мм спускается в кровлю продуктивного пласта или ниже ГНК при его наличии и цементируется до устья;

- в интервале горизонтального участка ствол не обсаживается обсадной колонной.

Но в случае расположения горизонтальной части пласта в непосредственной близости от ГНК или ошибке в проводке ствола по пласту возможен прорыв газа в скважину, что приводит к увеличению газового фактора скважин и среднесуточного дебита скважин по газу и необходимости их последующего исключения или ограничения.

В скважинах №№179-018 и 179-029 Талаканского месторождения, запущенных в 2004 и 2007 гг., отмечалось повышенное содержание газа в продукции. Отсутствие надежных геофизических методов контроля за разработкой в горизонтальных скважинах не позволяло определить места поступления газа в скважину.

В марте 2009 г. Сургутское УПНП и КРС начало работы по капитальному ремонту скважин с установками «непрерывная труба» на Талаканском нефтегазоконденсатном месторождении. Применение «непрерывной трубы» с запасованным внутрь геофизическим кабелем позволило провести комплекс геофизических исследований по определению положения газонефтяного контакта и газовых перетоков в скважинах.

На основании материалов интерпретации геофизических исследований было принято решение об отключении части пилотного ствола скважины №179-018 в интервале 1350 – 1450 м и отключении части ствола в скважине №179-029 в интервале 1267 – 1319 м.

Работы по изоляции водопритоков и заколонных водоперетоков в обсаженных и оборудованных фильтрами горизонтальных скважинах и боковых горизонтальных стволах проводятся в ОАО «Сургутнефтегаз» с 1997 г.

Специалистами Сургутского управления по повышению нефтеотдачи пластов и капитальному ремонту скважин (СУПНП и КРС) была разработана и внедрена технология ремонтно-изоляционных работ с установкой «непрерывная труба» и применением блокирующих гелей с заданым временем загеливания и деструкции [2], [3].

Опыт работ по изоляции газопритоков в необсаженных стволах горизонтальных скважин, как и подходящих к данной ситуации технологий, у специалистов СУПНП и КРС отсутствовали. Тем не менее было принято решение о проведении комплекса работ, направленных на ограничение газопритоков в скважинах №179-018 и №179-029.

Проанализировав материалы геофизических и гидродинамических исследований, детально рассмотрев конструкцию скважин, особенно горизонтальной части основных и пилотного стволов, были разработаны технологии ремонтно-изоляционных работ по отключению газопритоков в скважинах №179-018 и №179-029.

Наиболее сложной операцией при проведении РИР оказался вход гибкой трубы в пилотный ствол. После пяти безуспешных попыток входа в пилотный ствол было принято решение использовать шарнир-отклонитель, используемый при проведении геофизических исследований гибкой трубой с геофизическим кабелем. С помощью отклонителя гибкая труба была допущена до забоя пилотного ствола – 1472 м. После промывки скважины нефтью труба приподнята до глубины 1450 м. Была проведена установка цементного моста закачкой цементного раствора с одновременным подъемом «непрерывной трубы» в интервале 1450 – 1340 м. При постоянном движении гибкой трубы в интервале 1340 – 1350 м в пласт продавлено 1 м3 цементного раствора. С противодавлением в 5,0 МПа гибкая труба поднята из скважины. Скважина оставлена на ОЗЦ под давлением 5,0 МПа (с контролем затвердевания проб).

Поставленная задача по отключению газопритока выполнена.

В скважине №179-029 планировалось отключение нижней части ствола установкой отсекающего цементного моста в интервале 1319 – 1267 м. При приемистости пласта более 200 м3/сут планировалось насыщение интервала установки моста вязко-упругим составом на основе полиакриламида. В случае расслоения цементного раствора в интервале установки моста возможно проведения повторного цементирования.

Приемистость скважины, определенная после спуска «непрерывной трубы» до забоя, составила 475 м3/сут. Было проведено насыщение пласта технической водой и раствором полиакриламида в объеме 160 м3 и 9 м3 соответственно. Троекратным цементированием установлен цементный мост в интервале 1319 – 1256 м. Геофизические исследования, проведенные после ремонтно-изоляционных работ, показали поступление в скважину газа из оставленной части пласта в интервале 1225 – 1256 м. Дебит газа снизился с 8,44 тыс. м3/сут до 0,57 тыс. м3/сут. Цель ремонта достигнута частично, работы признаны успешными.

Результаты проведенных работ показали, что проблемы ограничения газопритоков в скважинах Талаканского месторождения решаемы существующим в ОАО «Сургутнефтегаз» оборудованием и имеющимися технологиями. Тем не менее применяемые технологии требуют дальнейшей отработки и адаптации к конкретным условиям Талаканского месторождения.