- отсутствие в их конструкции подвижных частей, что позволяет обойтись без проведения специальных операций и приглашения квалифицированных специалистов по их установке в скважине или применения специального спускного инструмента;

- способность к самозалечиванию и восстановлению герметизирующих свойств;

- надежная и необратимая изоляция пластов при строительстве скважин.

В 2000 г. технология применения набухающих эластомеров на современном уровне была разработана исследовательским подразделением компании Shell и в дальнейшем, для развития и продвижения этой технологии на мировых рынках, была создана дочерняя компания Swellfix. Одновременно с этим технологию начала развивать норвежская компания Easywell, впоследствии приобретенная американской компанией Halliburton. Затем к развитию технологии подключились американские компании TAM International, Baker Oil Tools и другие.

В 2008 г. НТЦ «ЗЭРС» совместно с ведущими специалистами «ОЗ РТИ-Подольск» начали разработку и исследование водонабухающих и нефтенабухающих эластомеров, занялись поиском возможностей их применения в конструкциях пакеров для разобщения пластов при креплении скважин. Разработка набухающих пакеров, в отличие от создания обычных, имеет свои особенности (рис. 1). На первом этапе нами были разработаны эластомеры с различной степенью набухания, проведены лабораторные исследования динамики объемного набухания образцов различной формы в разных растворах и условиях набухания. В результате были получены графические зависимости объемного набухания различных образцов от времени нахождения эластомера в той или иной жидкости.

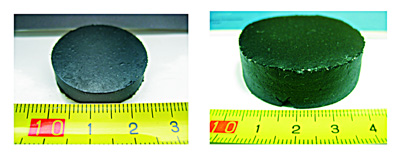

На рис. 2. представлена динамика объемного набухания в пресной воде при температуре 20°С некоторых типов разработанных нами эластомеров, выполненных в виде цилиндрических образцов диаметром 28 мм и высотой 7 мм. Образцы находились в условиях всестороннего доступа к воде и не имели ограничителей, препятствующих их объемному набуханию. В качестве примера показаны фотографии образца из водонабухающей резины ВНР-3 до начала набухания и после семи дней выдержки в пресной воде (рис. 3). Приращение его объема в течение семи суток набухания составило порядка 380%.

2 – образец из эластомера ВНР-2;

3 – образец из эластомера ВНР-3

2 – ГБР (глин. раствор р=1080 кг/м3, праестол 0,3%, поликсан 0,18%);

3 – СБР (NaCl p=1060 кг/м3, камцел 0,9%, поликсан 0,18%);

4 – КПС (NaCl p=1100 кг/м3, СПК-150 3,5%)

2 – образец с защитным покрытием для временной задержки процесса набухания

В дальнейшем результаты исследований используются для первичной оценки возможности применения того или иного эластомера применительно к конкретным скважинным условиям, исходя из диаметральных размеров набухающего пакера и места его установки в скважине. Один из примеров такой оценки приведен в таблице и на рис. 6.

2 – набухающий эластомер;

3 – обсадная колонна

На втором этапе разработки пакеров были проведены стендовые исследования герметизирующей способности натурных образцов уплотнительных элементов из набухающих эластомеров в зависимости от их конструкции и геометрических размеров, а также геометрических параметров сечения скважины (открытого ствола или обсадной колонны). Для этих целей был разработан и изготовлен специальный стенд (рис. 7), позволяющий испытывать на действие перепада давления уплотнительные элементы из водо- или нефтенабухающего эластомера длиной до 1,5 м.

2 – уплотнительный элемент из набухающего эластомера;

3 – защитное кольцо;

4 – имитатор обсадной трубы

При проведении стендовых испытаний установлено, что при достижении определенного перепада давления уплотнительный элемент из набухающего эластомера начинает интенсивно выдавливаться в зазор между защитным кольцом и обсадной трубой и затем теряет свою герметизирующую способность. На графике (рис. 8) такая область располагается между кривыми 1 и 2. Ниже кривой 1 располагается зона устойчивого равновесия и длительного сохранения герметизирующей способности пакера. Выше кривой 2 начинается зона полной разгерметизации уплотнительного элемента. Заметим, что процесс выдавливания эластомеров может наблюдаться и при незначительных перепадах давления в том случае, если давление на пакер создается раньше, чем эластомер достиг требуемого объемного набухания. В определенной степени это связано с тем, что у набухающих эластомеров при контакте с растворами на водной или нефтяной основе несколько снижаются механические свойства. Это необходимо учитывать при установке набухающих пакеров и последующих работах при креплении скважин.

В настоящее время на основании полученных результатов лабораторных исследований и стендовых испытаний, а также анализа областей наиболее эффективного применения набухающих эластомеров специалистами НТЦ «ЗЭРС» совместно с «ОЗ РТИ-Подольск» разработаны три базовые модели пакеров, схемы которых представлены на рис. 9. Пакер комбинированный ПНК состоит из базовой трубы 1, на которой установлены уплотнительные элементы из водонабухающего 2 и нефтенабухающего 3 эластомера, между которыми размещено проставочное кольцо 5, а на концевых участках закреплены защитные кольца 4. Пакер модели ПНО отличается от пакера ПНК тем, что уплотнительный элемент 2 однородный и может выполняться из любого типа эластомера. Пакер муфтового типа ПНМ состоит только из уплотнительного элемента 1 с защитными кольцами 2 на концевых участках и может крепиться на обсадной трубе с помощью винтов 3 непосредственно перед его спуском в скважину. Данные пакеры могут устанавливаться как в обсадной колонне, так и в открытом стволе скважины и применяться на различных этапах строительства скважин, в том числе и при креплении боковых стволов. Наиболее типичные сферы применения набухающих пакеров в боковых стволах показаны на рис. 10.

На рис. 10а показана схема применения набухающего пакера в качестве дублирующего устройства для повышения качества крепления бокового ствола в интервале между пакер-подвеской и вырезанным окном в эксплуатационной колонне. На рис. 10б набухающий пакер устанавливается ниже или выше заколонного пакера для повышения качества разобщения пластов и изоляции межпластовых перетоков. Пакеры с уплотнительными элементами из набухающих эластомеров могут также применяться для эффективной и надежной изоляции пластов при строительстве горизонтальных и многоствольных скважин, повышения качества цементирования, в комплексах по регулируемому разобщению пластов с фильтрами ФСО или устройствами КРР и многих других операциях при креплении скважин и разобщении пластов. В настоящее время для данных операций нами разработаны набухающие пакеры для базовых труб условным диаметром 102 и 114 мм, устанавливаемые соответственно как в открытом стволе номинальным диаметром 124 и 142 мм, так и в обсадной колонне условным диаметром 146 и 168 мм. При необходимости нами могут быть разработаны другие типоразмеры пакеров под конкретные скважинные условия на месторождениях заказчика.